Проблема | Решение | Альтернативный метод оценки отклонений | Заключение

Контроль геометрии оборудования при проведении ремонтно-восстановительных работ – одна из многих задач, которые можно упростить и ускорить посредством наземного лазерного сканирования. Измерив объект с помощью геодезического 3D‑сканера, мы получаем трехмерную модель в виде облака точек. Затем в специализированном ПО проводится контроль и анализ отклонений, вызванных износом или неисправностями оборудования и коммуникаций, и вносятся необходимые коррективы. Таким образом можно оперативно и с высокой эффективностью проводить измерения сложных объектов в таких сферах как геодезия, строительство, машиностроение, атомная энергетика, нефтегазовая отрасль.

К нам обратился заказчик, столкнувшийся с проблемой контроля геометрии магистрального трубопровода при проведении экспериментов в научном центре. Требовалось найти оптимальные варианты контроля кривизны трубы. Мы проверили возможности применения методов, которые использовал клиент, в функционале инспекционного программного обеспечения, и проработали варианты для оценки кривизны трубопроводов. Рассмотрим подробнее поставленную задачу и пути ее решения.

Хотите ознакомиться с возможностями современных программных продуктов для аддитивного производства и обработки данных 3D‑сканирования? Закажите бесплатную демоверсию:

Проблема

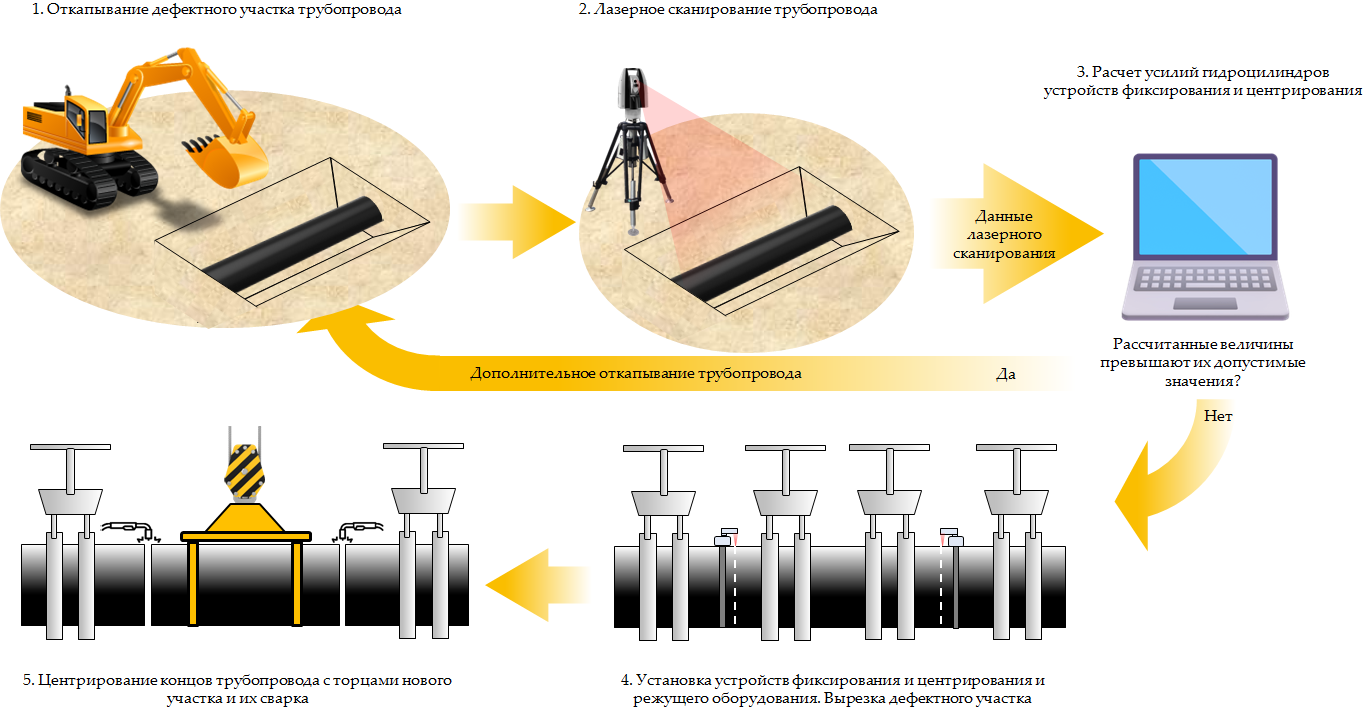

Задача заключается в определении уравнения кривой, описывающей положение в пространстве центральной оси упруго изогнутого магистрального нефте- или газопровода. Уравнение кривой необходимо для обеспечения технологии ремонта подземных магистральных нефте- и газопроводов с заменой дефектных участков. Способ ремонта заключается в откапывании трубопровода, вырезке участка трубопровода, на котором расположен дефект, и приварке на его место нового бездефектного. Извлеченные участки подвергаются лазерному 3D-сканированию для проведения контроля.

При ремонте изогнутых участков возникает проблема резкого смещения концов трубопровода при его разрезании ввиду высвобождения потенциальной энергии изгиба, что опасно для жизни и здоровья рабочих и приводит к повреждению режущего оборудования. Затем, после вырезки дефектного участка и перед приваркой нового, концы трубопровода необходимо центрировать с торцами нового участка для их сварки.

Для устранения такого резкого смещения концов трубопровода, а также обеспечения точного их центрирования используется устройство фиксирования и центрирования, которое обхватывает трубопровод специальным захватом и путем подачи усилий на гидроцилиндры противодействует резкому смещению концов трубопровода. Так же путем подачи усилий на гидроцилиндры в дальнейшем обеспечивается центрирование концов трубопровода.

Для точной работы устройств требуется знать величины усилий, которые необходимо подавать на гидроцилиндры для устранения резкого смещения концов трубопровода и их центрирования. Расчет усилий производится исходя из данных о положении трубопровода в ремонтном котловане, для чего необходимо знать уравнение кривой, описывающей положение в пространстве центральной оси трубопровода.

Исходные данные, предоставленные заказчиком, – облако точек оцифрованного лазерным сканером трубопровода, прочностные характеристики материала трубопровода, параметры его наружного и внутреннего диаметров и длины.

Клиент опробовал несколько математических алгоритмов решения задачи, в частности, построение кривой, описывающей положение в пространстве центральной оси трубопровода, путем аппроксимации точек, принадлежащих оси, полиномом четвертой степени. Однако такие методы представляются слишком сложными.

Возник вопрос: можно ли обеспечить более простой алгоритм нахождения координат точек центральной оси трубопровода путем вписывания облака точек трубопровода в какие-либо примитивы, – например, изогнутый цилиндр – и нахождения его центральной оси? При этом необходимо, чтобы задачу можно было автоматизировать для упрощения обработки данных лазерного сканирования и сокращения времени работы специалиста.

Рекомендуем статью Анализ деформации нефтяного резервуара с помощью 3D‑сканера: пошаговая инструкция

Решение

Детально ознакомившись с описанием методики, используемой заказчиком, мы пришли к следующим выводам.

1. Большинство программных продуктов для контроля геометрии, которые в состоянии обрабатывать облака точек с 3D-сканера(и в принципе рассчитаны для работы с данными сканирования), по своим основным возможностям для решения этой задачи не подойдут.

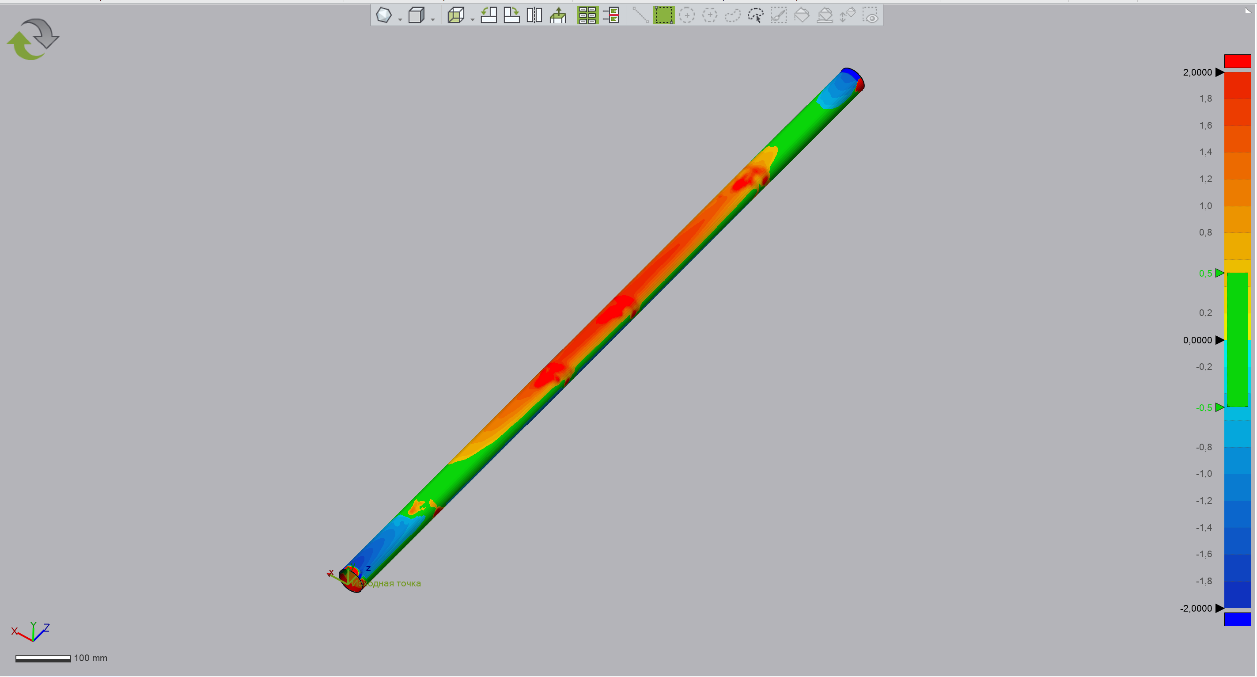

Почему? Дело в том, что программное обеспечение в основном функционале использует облака точек для прямого анализа данных, то есть обычно положение точек измеряется путем сравнения с эталоном и формирования цветовой карты.

2. Облака точек в контексте выполняемой задачи – косвенный набор данных. Необходимо программное обеспечение, позволяющее совмещать построения и контроль результатов построения, однако такие возможности у каждого ПО реализованы в разной степени. Мы использовали наиболее универсальную и многофункциональную программу контроля геометрии Geomagic Control X.

3. Поскольку трубопроводы у заказчика на стадии ремонта, предсказать их конструктивные элементы сложно. Вопрос – с чем сравнивать? Математические модели не применимы, значит надо использовать данные из облаков точек.

Формулируем задачу: необходимо обработать облако точек трубопровода, чтобы найти отклонение точек его оси. При этом точек оси и эталона для сравнения у нас нет. Решаем постепенно.

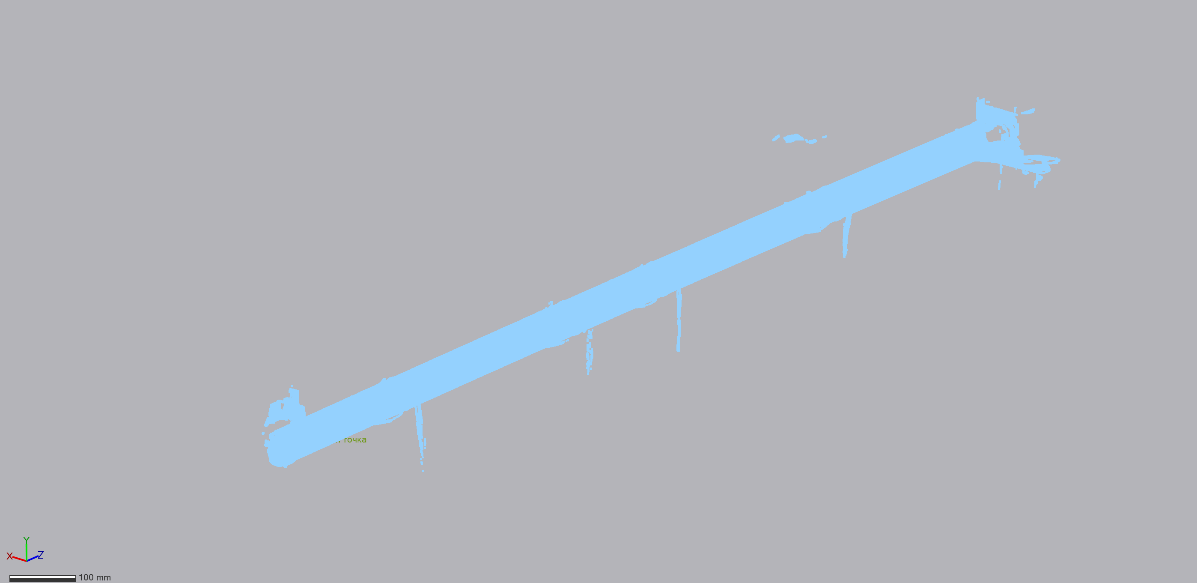

1. У нас есть облако.

2. Поскольку оно имеет свою кривизну, строить цилиндр из всего облака нет смысла. Концы трубопровода, судя по всему, все равно будут сводиться в одну систему координат. В данном случае предполагаем, что, к примеру, данная труба будет сводиться с закопанными и исправными участками, и наружу выходят только края исправных участков, с которыми будут сводить новую трубу.

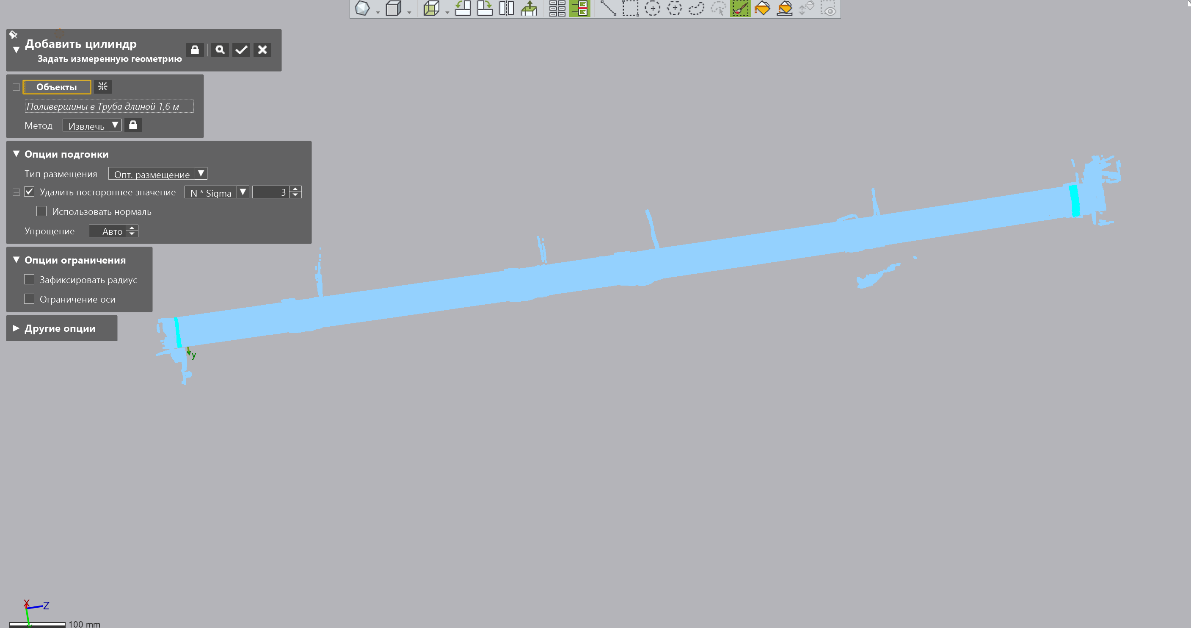

Мы предположили, что концы должны быть «в нуле», а всю остальную конструкцию будем нагружать, чтобы свести к нулю. Сделано это так:

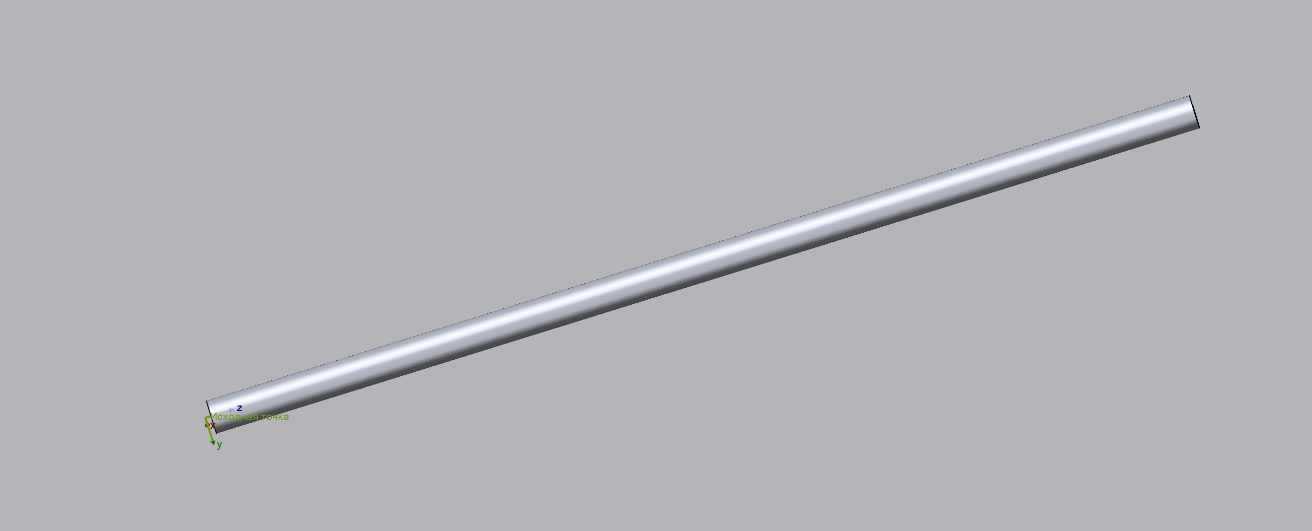

Таким образом получаем цилиндр, который всей своей конструкцией идеально совмещается с исправными участками трубы.

В Geomagic Control X можно манипулировать максимально доступным объемом данных при построении сразу на облаке точек (как в примере построения эталона) – просто выделяем полем (лассо/кисть) нужный участок облака.

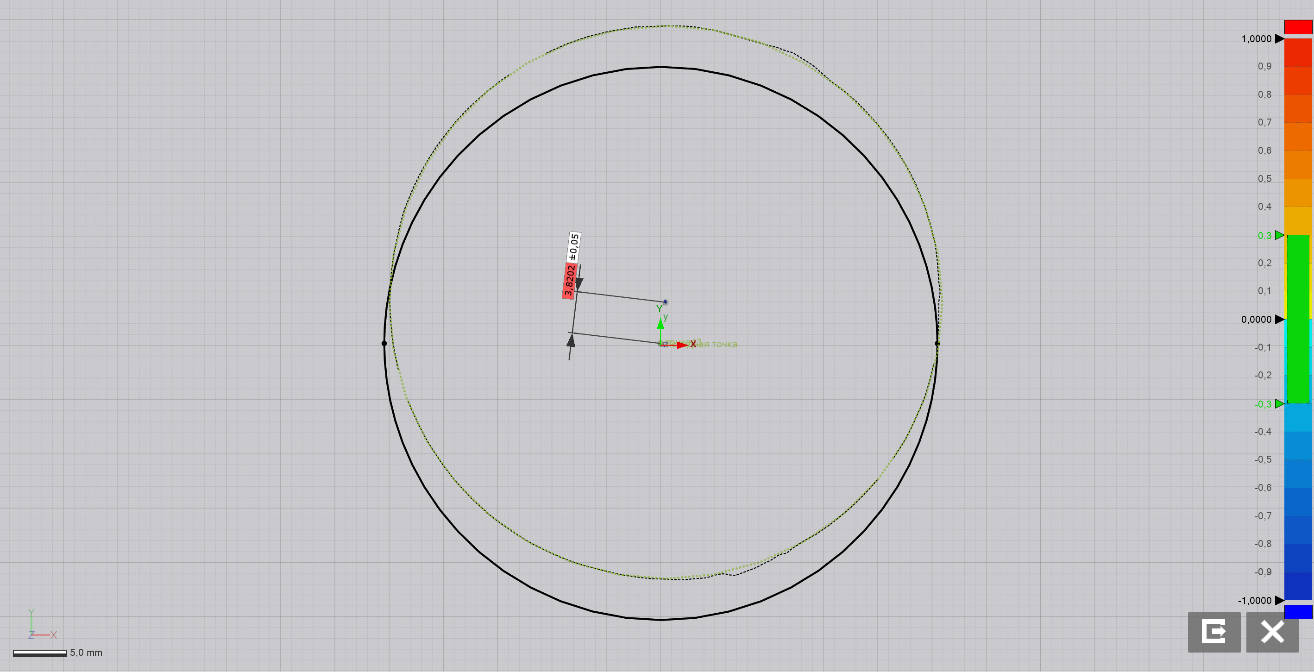

Далее находим отклонения оси трубы от оси цилиндра.

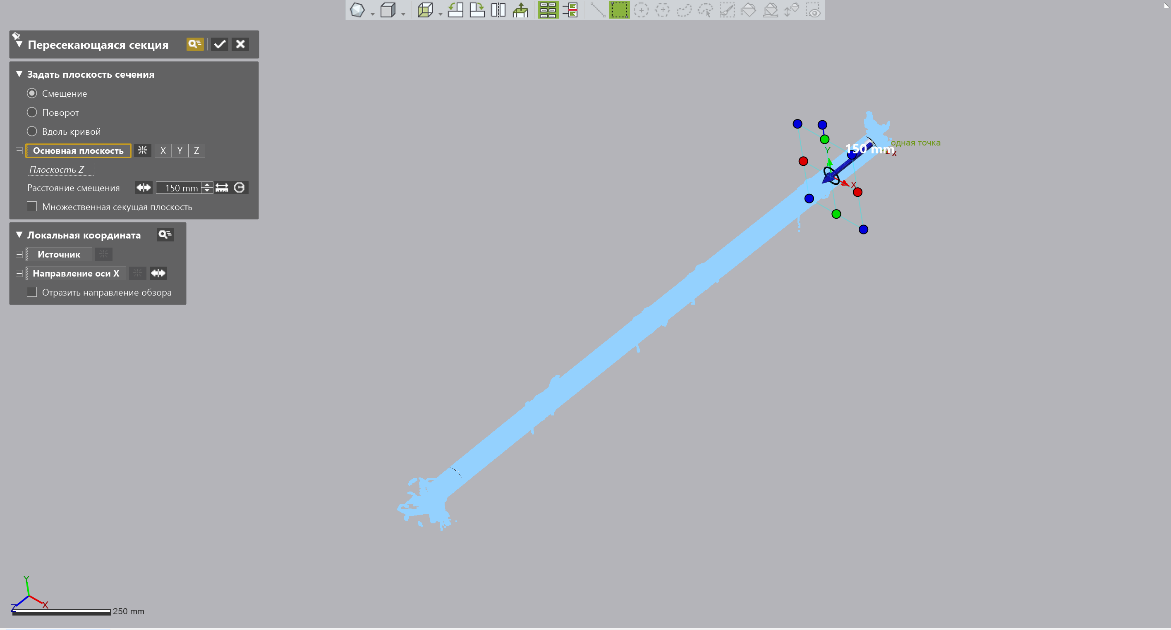

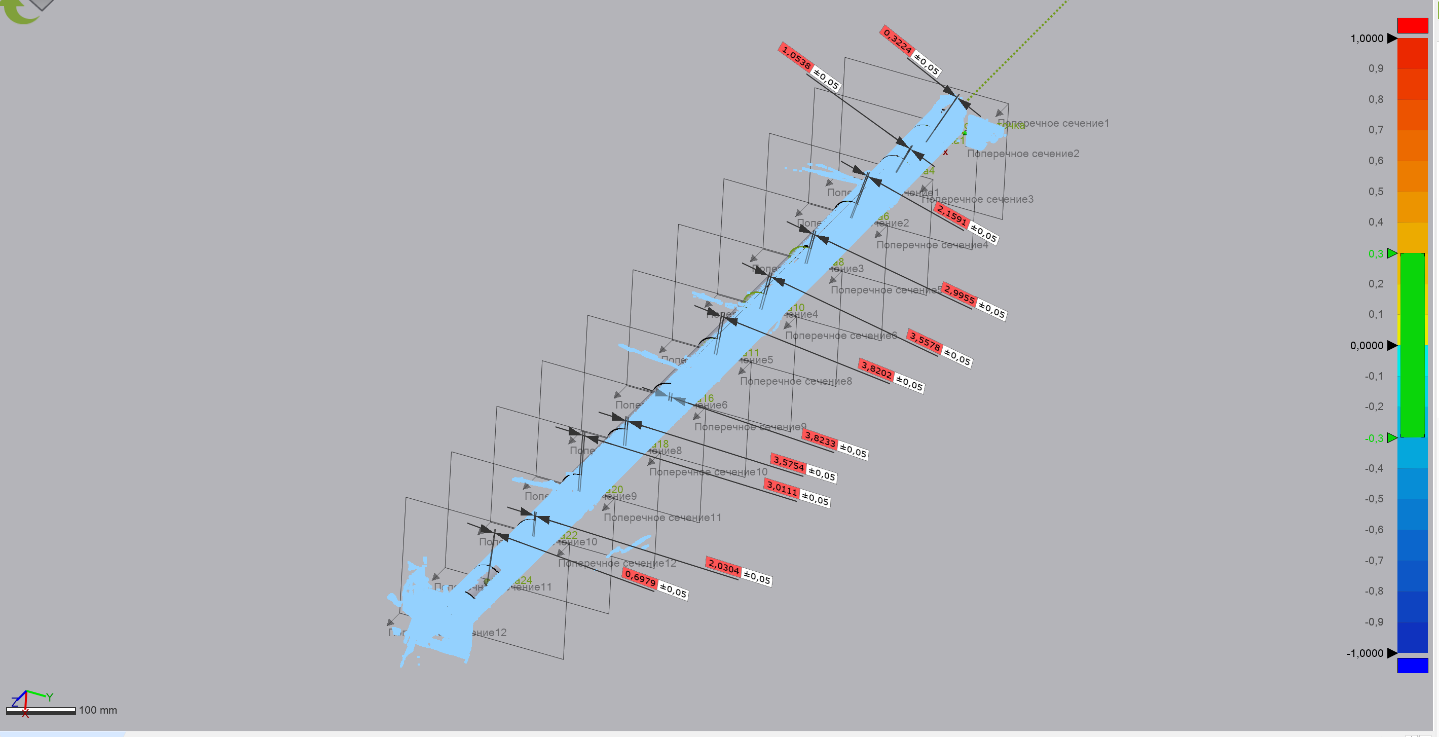

Выбираем тип – смещение. Плоскость – вдоль оси (модель сориентирована по оси Z). Выбираем величину смещения. Она всегда считается от нуля, а не от прошлого сечения.

Нами выбрана система: первое смещение – 50 мм, далее – 150, 300 и т.д. (шаг +150 мм). Выбор смещения, в целом, обуславливается требованиями технического задания.

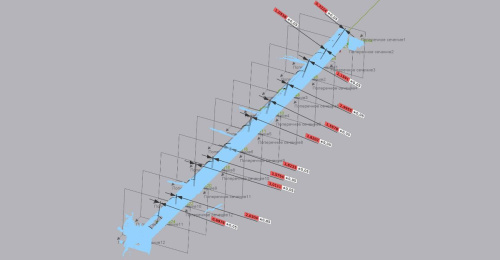

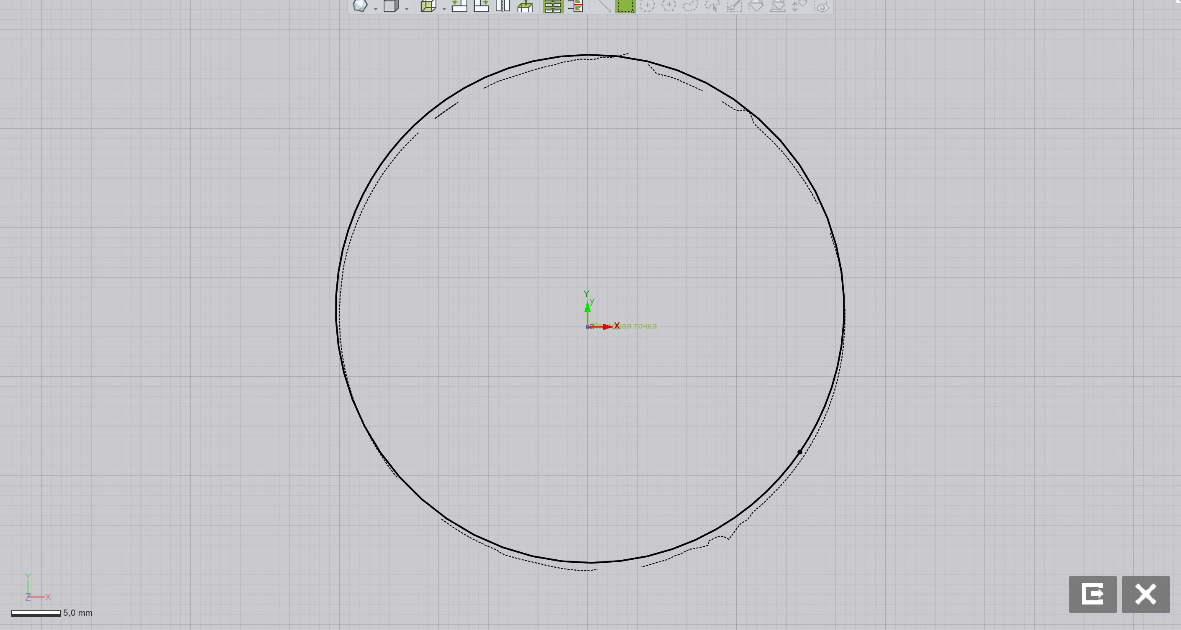

Вид, который в итоге получаем в каждом смещении:

Мы видим черный контур (эталон) и пунктир (облако точек). Здесь нужно обратить внимание на облако точек. Если оно в сечении имеет полноценную окружность, мы можем сразу найти центр окружности:

Если есть незначительные разрывы, ищем также центр окружности.

При наличии разрывов и участков, не позволяющих рассчитать окружность, можно использовать отдельные участки.

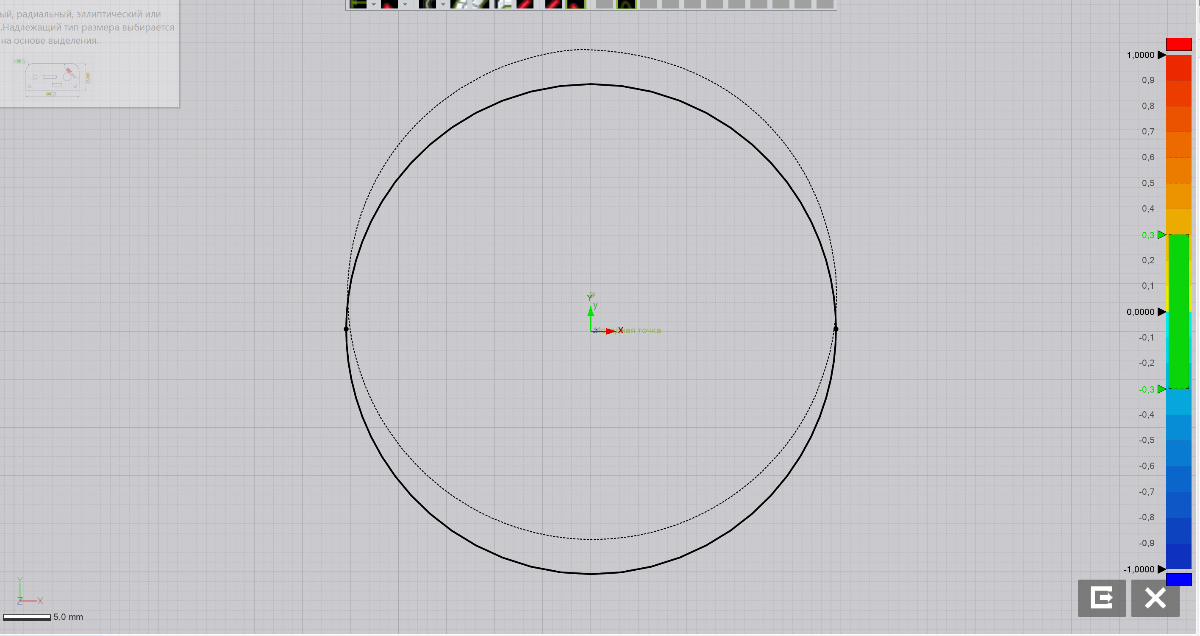

В той или иной степени мы высчитываем центры окружностей эталона и облака точек и получаем результаты.

Общая картина:

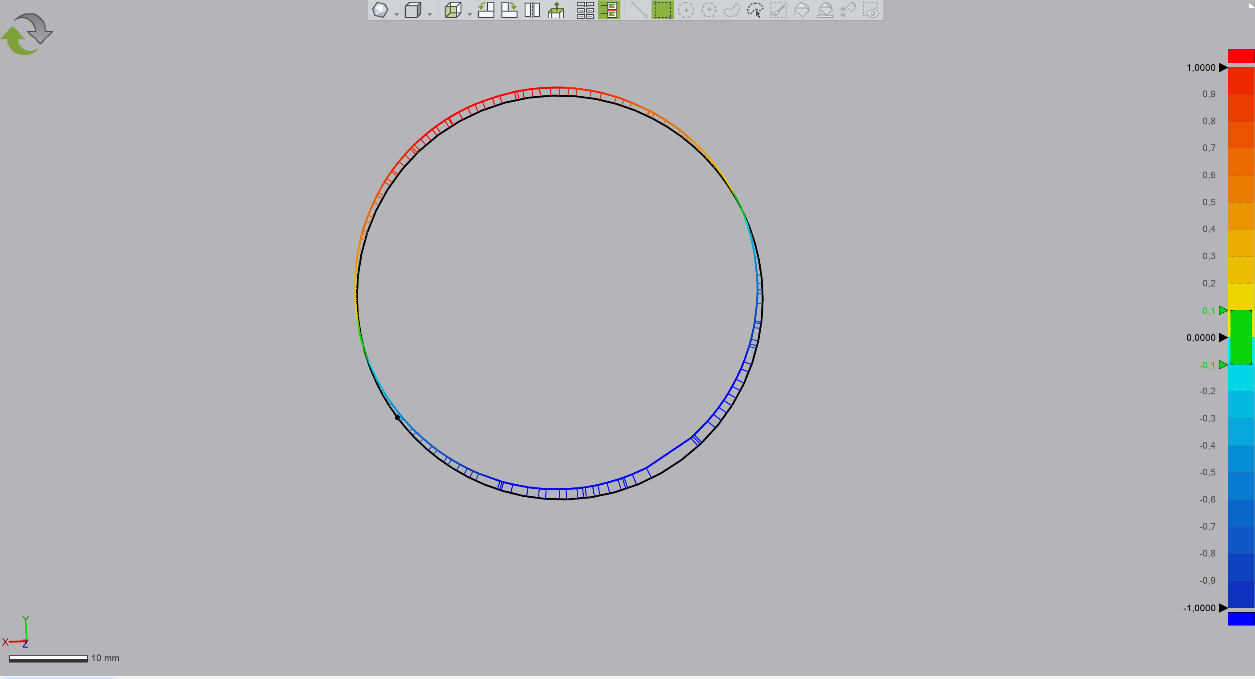

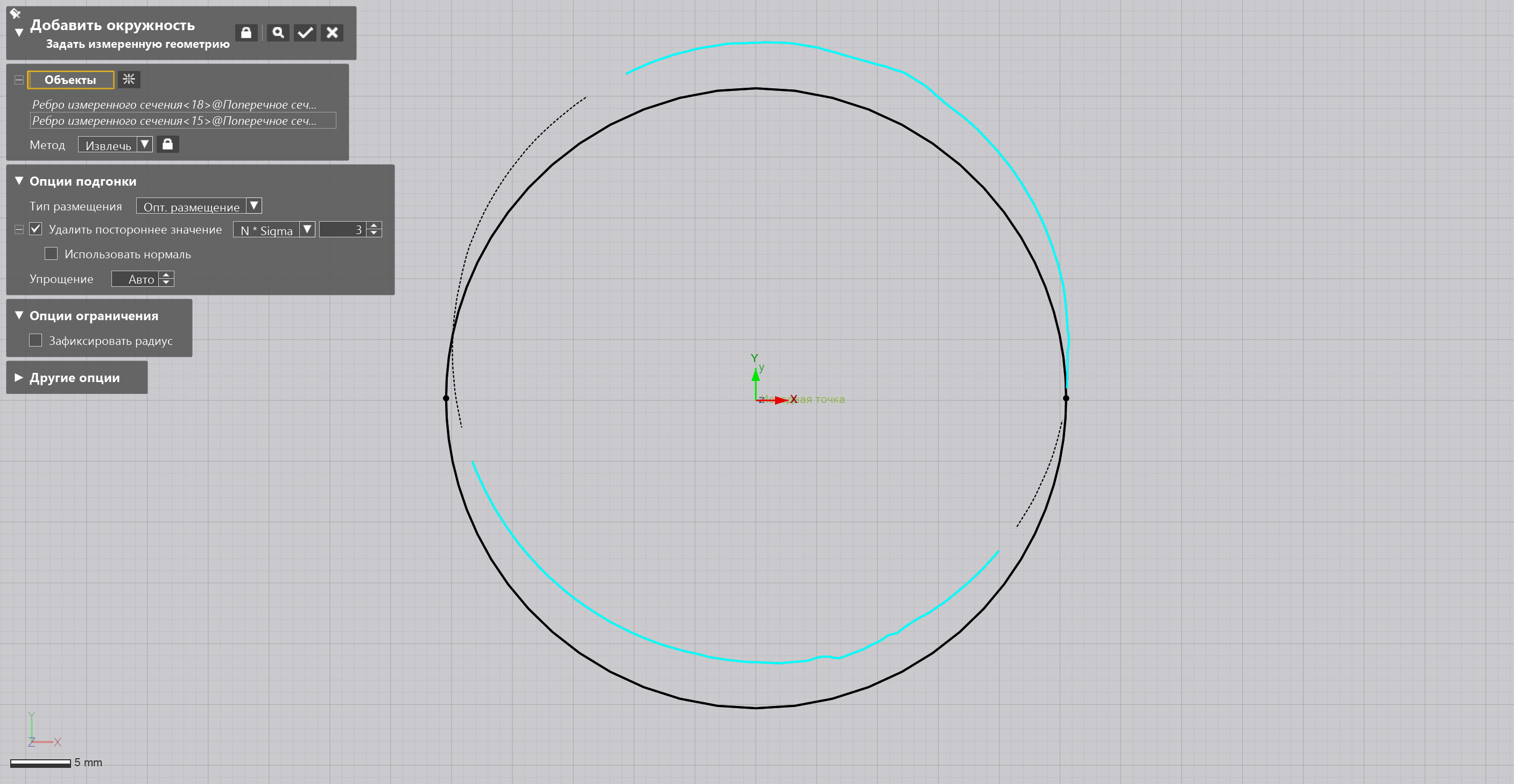

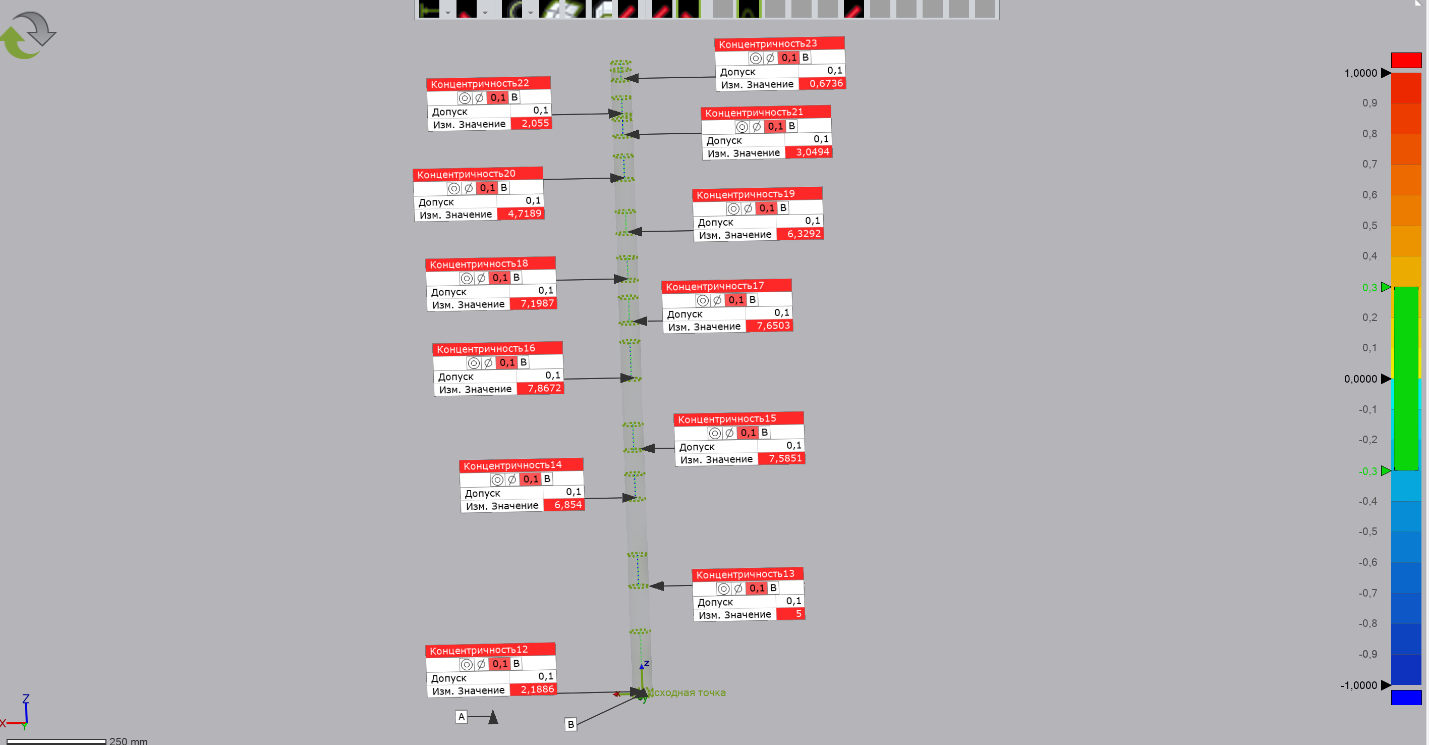

Есть и альтернативный метод оценки отклонений: оценка допуска соосности/концентричности.

Если кратко, метод состоит в постройке серии малых примитивов относительно эталона.

С точки зрения функциональности такой способ быстрее, чем выявление отклонений в сечениях.

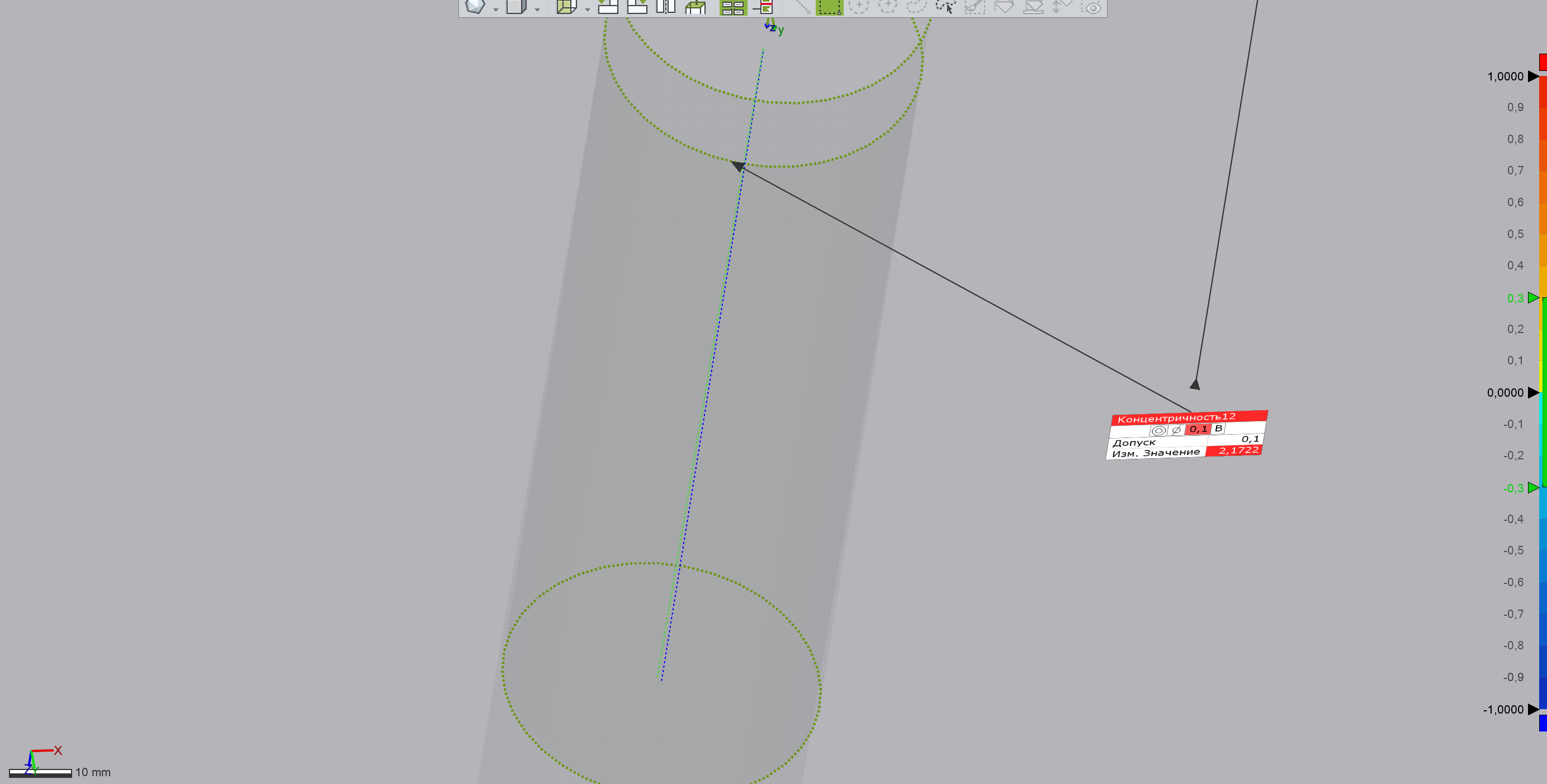

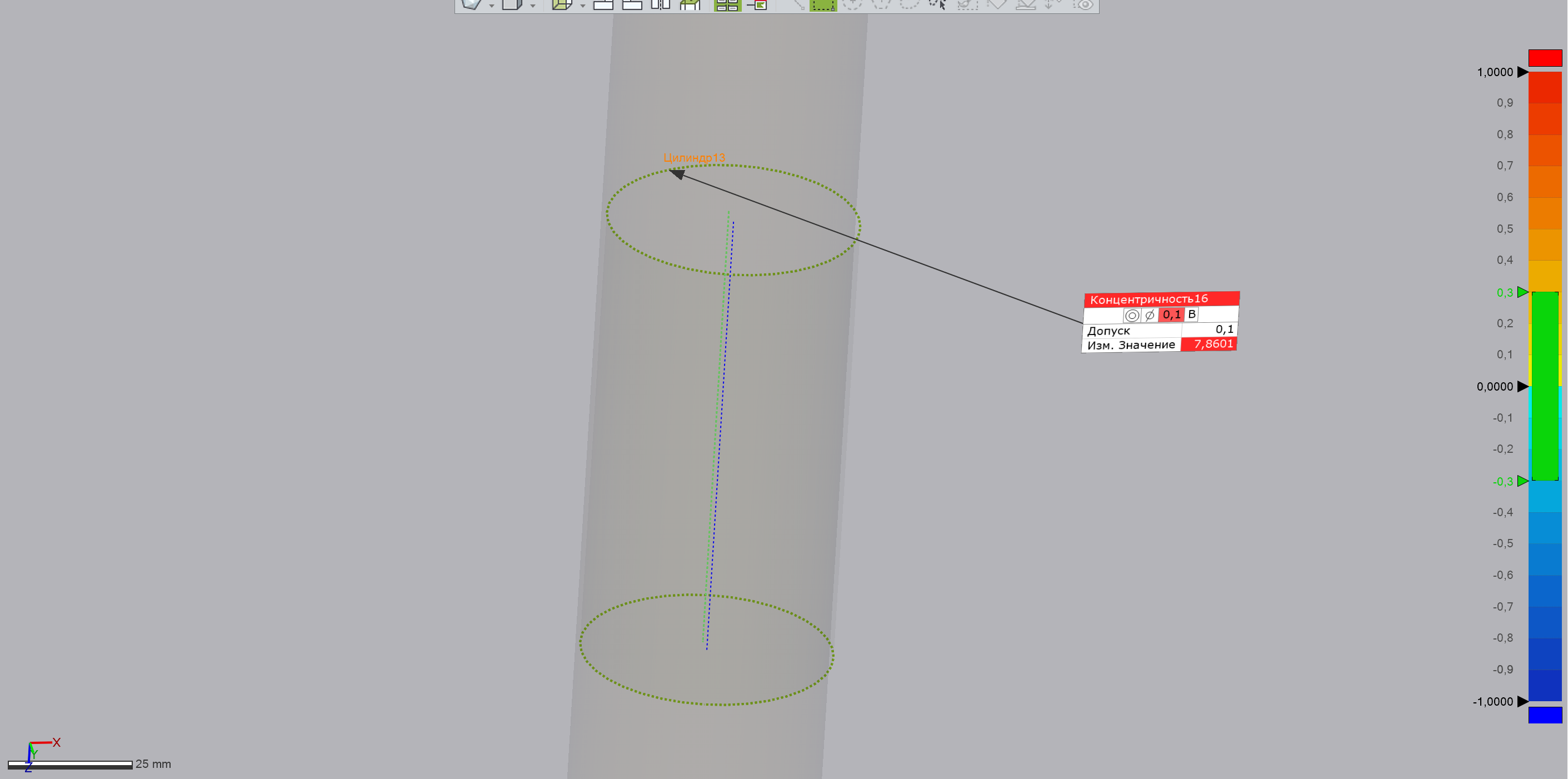

В программе синий пунктир – базовая ось, зеленый пунктир – ось цилиндра.

Следует учитывать размеры построения малых цилиндров, поскольку концентричность показывает максимальное отклонение оси.

Заключение

Применение инспекционного программного обеспечения дало возможность предложить более быстрый и простой способ контроля кривизны труб в рамках ремонта магистральных нефте- и газопроводов, по сравнению с математическими методами, которые применял заказчик. Решение подобной сложной и ответственной задачи начинается с использования лазерного 3D‑сканера для получения высокоточных данных и предполагает проведение контроля геометрии или обратного проектирования в специализированных программных продуктах.

Большинство инспекционного ПО вообще не может работать с облаками точек, либо может, но ограниченно. Поскольку Control X, как и весь софт Geomagic, для российских пользователей сейчас недоступен, задача может быть частично решена с помощью аналогов (к примеру, PointShape Inspector): облако точек триангулируется в STL‑модель или же используется менее массовый способ выделения точек. Однако отсутствие в большинстве ПО модуля GD&T не дает возможности оценить геометрические отклонения, в том числе соосность/концентричность.

Эксперты iQB Technologies готовы выполнить проект любой сложности, связанный с проведением 3D‑измерений и постобработкой полученных данных, для выполнения геодезических работ, реконструкции и реставрации зданий и помещений, ремонта оборудования, BIM‑моделирования. Свяжитесь с нами!

Статья опубликована 09.02.2023 , обновлена 18.03.2025