Состояние мирового рынка 3D‑печати в автомобилестроении | Преимущества SLM‑печати для отрасли | Какие задачи автомобильного производства решает 3D‑принтер по металлу | Гиганты автопрома показывают класс: примеры внедрения | Итоги: кратко

Автомобильная промышленность была одной из первых отраслей, начавших осваивать аддитивное производство. И сейчас она остается самой перспективной, наряду с авиакосмической индустрией, сферой применения промышленных 3D-принтеров.

3D‑печати металлом принято отводить особое место в мире цифрового производства: это наиболее сложные аддитивные процессы с точки зрения технологической «начинки», освоения и интеграции в производство. Однако все больше производителей готовы преодолевать подобные трудности, видя поразительные возможности технологии: быстрое создание сложнейших и легких деталей без ограничений, свойственных традиционным методам, стало реальностью.

И если вчера из металла печатали детали для кастомизированных авто, спорткаров или моделей ограниченных серий, то сегодня в мире ширится массовое аддитивное производство автомобильных компонентов, прототипов и оснастки.

10 часто задаваемых вопросов о применении 3D‑технологий в автопроме

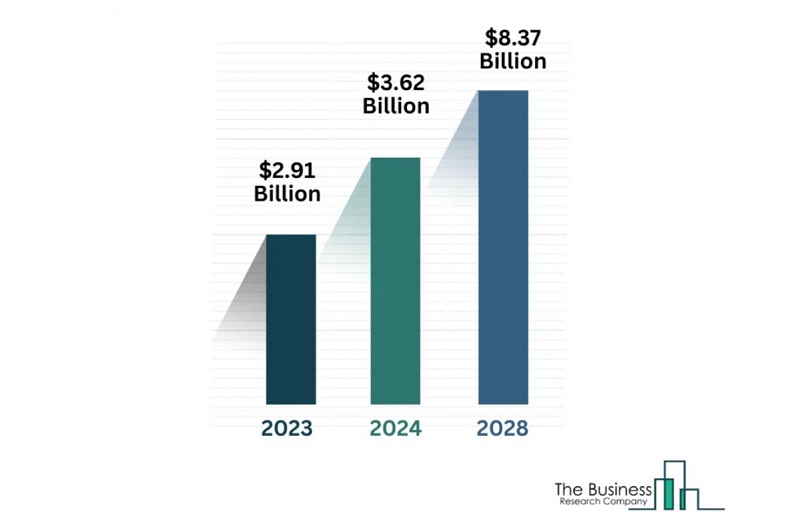

Состояние мирового рынка 3D‑печати в автомобилестроении

Аддитивное производство в автоиндустрии развивается быстрыми темпами. Согласно данным The Business Research Company, объем глобального рынка 3D‑печати в отрасли вырос с $2,91 млрд в 2023 году до $3,62 млрд в 2024‑м со среднегодовым темпом роста 24,4%. К 2028 году прогнозируется рост до $8,38 млрд с темпом 23,4%. Market.us оценивает объем рынка к 2032 году в $15,8 млрд.

Рост рынка обеспечивается расширением НИОКР и инновационной деятельности, которые укрепляют автопром в глобальном масштабе. Кроме того, отдельные производители вкладывают в 3D‑печать огромные средства, стремясь снизить вес автомобилей для уменьшения расхода топлива и выбросов.

Движущие факторы

Ключевой фактор увеличения доходов рынка 3D‑печати, с учетом политики устойчивого развития, – потребность в снижении производственных издержек.

Производители автомобилей и комплектующих используют 3D‑печать, чтобы сократить расходы и быстрее производить экономически эффективные компоненты и запчасти. Хотя поначалу внедрение технологии может представлять сложности, пользователи отметили улучшения и в методах производства, и в конечных продуктах. Это способствует увеличению инвестиций в 3D‑решения, которая становится неотъемлемой частью производственного процесса компаний.

Сдерживающие факторы

Основным барьером, препятствующим широкому распространению 3D‑печати, является высокая стоимость оборудования и расходных материалов. Другое препятствие, из‑за которого производители не решаются внедрять аддитивные технологии, – это недостаток стандартов, касающихся механических свойств материалов. Данный фактор может влиять на точность и надежность изделий, производимых на 3D‑принтерах.

Ваш персональный гид: ответьте на вопросы, и специалисты iQB Technologies подберут для вас оптимальный 3D-принтер

Преимущества SLM‑печати для отрасли

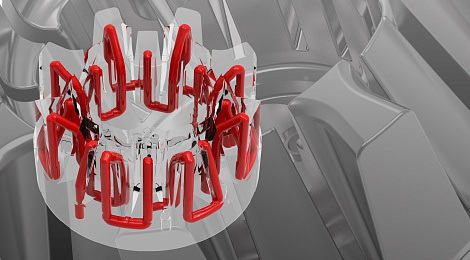

Гибкость проектирования

Технология 3D‑печати металлами позволяет проектировщикам создавать сложные объекты, которые трудно или невозможно изготовить традиционными методами, в том числе уменьшать вес и превращать многоэлементные узлы в монодетали. За счет такой гибкости можно производить изделия с оптимальными показателями прочности, веса и производительности.

Экономия материалов

В классическом производстве используются субтрактивные процессы, чаще всего предполагающие значительный объем отходов материалов. 3D‑печать – процесс аддитивный, вы затрачиваете ровно то количество материала, которое необходимо для изготовления детали. Меньше отходов – меньше сопутствующих расходов.

Рентабельность

Несмотря на высокую стоимость внедрения, SLM‑технология может быть экономически эффективной для НИОКР, мелкосерийного производства или изготовления сложных изделий, которые дорого или невозможно получить традиционным способом.

Ускоренное прототипирование и производство

3D‑принтеры по металлу позволяют быстро создавать прототипы и сокращать число итераций, ускоряя процесс разработки. Также с их помощью можно изготавливать небольшие партии деталей без использования дорогостоящей оснастки, что сокращает сроки производства.

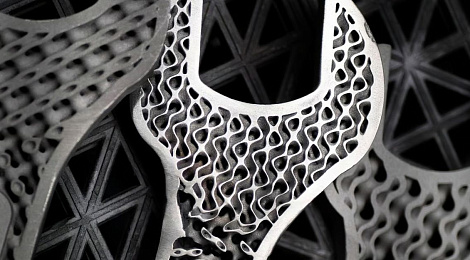

Оптимизация характеристик деталей

Благодаря возможности оптимизировать внутреннюю структуру и уменьшить число сборочных единиц 3D‑печать металлом дает возможность получать детали с улучшенными эксплуатационными характеристиками, такими как повышенная прочность и долговечность.

Рекомендуем статью Традиционные технологии бессильны: как создавалась система охлаждения для гоночного авто

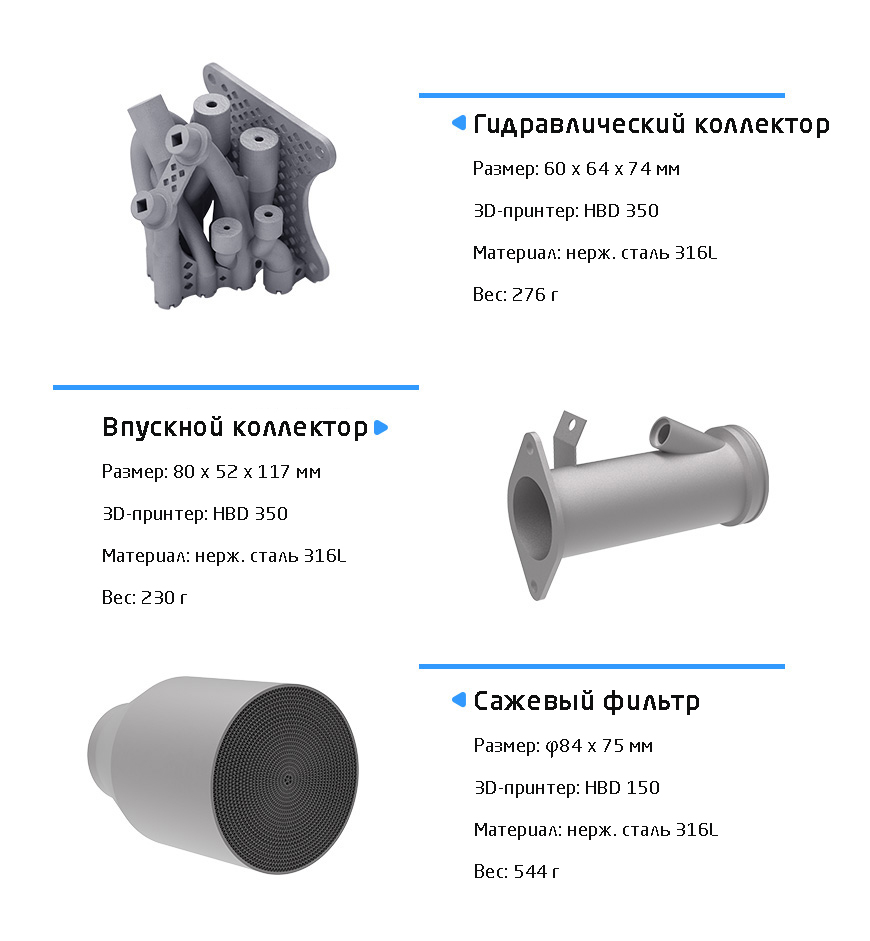

Какие задачи автомобильного производства решает 3D‑принтер по металлу

Прототипирование

Производители могут быстро и с минимальными затратами печатать прототипы деталей – это одна из наиболее распространенных сфер применения металлических 3D‑принтеров. У проектировщиков и инженеров есть возможность тестировать и дорабатывать конструкции перед переходом к массовому производству.

Кастомизация

Проектирование и 3D‑печать индивидуальных автокомпонентов – еще одна возможность, выгодная для производителей. Особенно это касается деталей, уникальных для конкретной модели, или при создании кастом-каров.

Создание оснастки

Технология применяется для изготовления оснастки, используемой далее в традиционных процессах. Например, пресс‑формы могут быть оптимизированы за счет реализации каналов конформного охлаждения. Таким образом сокращаются время изготовления и расходы, связанные с оснасткой.

Серийное производство автокомпонентов

3D‑печать металлами все чаще используется для массового производства автомобильных деталей, особенно сложных, которые трудно изготовить привычным способом.

Также читайте 3D‑принтер или станок? Сравниваем методы прототипирования в автопроме

Гиганты автопрома показывают класс: примеры внедрения

Ford

Компания, которая познакомила мир с современным производством автомобилей, является и первопроходцем в области 3D‑печати в отрасли. Производитель приобрел одну из первых в мире коммерческих аддитивных машин в 1988 году и сегодня использует различные аддитивные технологии для печати прототипов, деталей, оснастки и приспособлений на своих заводах по всему миру. В 2023 был открыт центр 3D‑печати для поддержки производства первого электромобиля Ford, изготавливаемого в Европе.

В 2019 компания произвела самую крупную на тот момент металлическую деталь, созданную с помощью 3D‑печати. Речь идет об алюминиевом впускном коллекторе для двигателя дрифт‑пикапа Ford F‑150 Hoonitruck. Коллектор имеет сложную паутинообразную структуру, которую нельзя воспроизвести стандартными методами. 3D‑печать позволила преодолеть конструктивные ограничения традиционного производства, к примеру, неравномерное распределение воздуха в двигателе и необходимость изготавливать узел из множества мелких деталей. Коллектор весом 6 кг был произведен за пять дней.

BMW Group

Немецкий автогигант использует технологию 3D‑печати металлом с 2010 года. Компания разработала широкий ассортимент аддитивно производимых компонентов и инструментов, к примеру, шкивы водяного насоса, тормозные суппорты и легкую металлическую сетку для BMW i8 Roadster. Совсем недавно мы писали о захвате для робота, который изготавливается на 3D‑принтере и применяется при производстве всех углепластиковых крыш для моделей BMW M GmbH.

Используя SLM‑принтеры, производитель сокращает производственные затраты и сроки изготовления, а также улучшает характеристики и функциональность своих автомобилей. В 2023 году на заводах глобальной производственной сети BMW Group было напечатано более 400 тысяч деталей.

General Motors

Еще один из лидеров рынка, стоявший у истоков аддитивного производства и активно применяющий 3D‑принтеры по металлу. Так, в 2019 году в Глобальном техническом центре GM в Уоррене, штат Мичиган, была внедрена аддитивная установка для производства прототипов новых деталей и компонентов, которые могут быть протестированы и доработаны перед серийным производством.

Достаточно взглянуть на одну из последних разработок General Motors – электромобиль Cadillac CELESTIQ – чтобы понять, как далеко компания продвинулась. «Самый технологически продвинутый "кадиллак" за всю историю» включает в себя более ста серийных компонентов, напечатанных из металлов и полимеров. В их числе – металлическое рулевое колесо, D‑образные кольца ремней безопасности, выключатели стеклоподъемника и декоративные элементы.

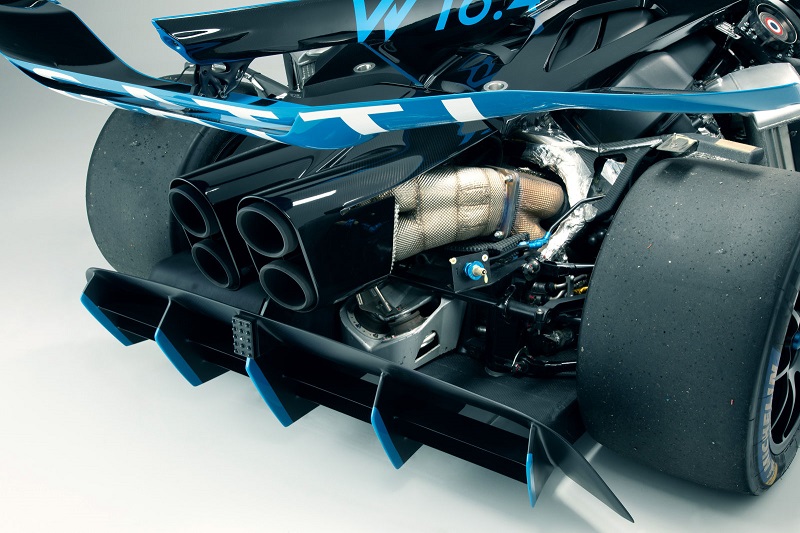

Bugatti

Французский производитель автомобилей класса люкс на постоянной основе использует инновационную технологию для создания компонентов со сложной структурой. Гиперкар Chiron с момента запуска производства был оснащен первым в отрасли серийным функциональным компонентом, напечатанным на металлическом 3D‑принтере, – небольшой консолью насоса высокого давления для подачи воды. В 2018 году Bugatti представила самый большой в мире напечатанный титановый компонент – тормозной суппорт. За ним последовал крупнейший гибридный функциональный узел, напечатанный из титана и карбона. Все эти изделия отличаются исключительной легкостью, прочностью и долговечностью.

В процессе проектирования для последующей 3D‑печати Bugatti применяет принципы бионики для придания напечатанным компонентам структуры, напоминающей кость: тонкие стенки, полая внутренняя часть и тонкие разветвления. Недавняя разработка – нагруженный давлением соединительный стержень для шасси – весит всего 100 граммов и способен передавать усилие до 3,5 тонн. Полая титановая конструкция с внутренней несущей аркой обеспечивает невероятную прочность.

Итоги: кратко

Аддитивные технологии, в частности 3D‑печать металлом, произвели революцию в автомобилестроении и обладают огромным потенциалом для бизнеса. SLM‑принтеры открывают перед производителями автотранспорта и комплектующих возможности для создания сложных, высокоточных и прочных инновационных изделий, прототипов и пресс‑форм, при этом сокращаются целые производственные циклы, сроки выполнения проектов и, соответственно, производственные затраты.

3D‑печать металлами выгодна для изготовления опытных образцов и мелких серий, НИОКР, создания уникальных и кастомизированных деталей, однако в промышленности постепенно происходит переход к массовому аддитивному производству.

Главные преимущества технологии для автопрома – облегчение веса, сокращение сборочных единиц, реализация конструкций с тонкими стенками, внутренними каналами, решетчатыми и бионическими структурами, что ведет к улучшению эксплуатационных характеристик как производимых компонентов, так и автомобиля в целом. К недостаткам следует отнести необходимость крупных начальных инвестиций и сложности с интеграцией SLM‑принтеров в существующий технологический процесс.

В статье использованы материалы из следующих источников: hb3dp.com, voxelmatters.com, 3dprintingindustry.com, metal-am.com, built-in.com, bugatti.com, businessresearchinsights.com

Статья опубликована 21.06.2024 , обновлена 17.09.2024