Новинки и события | Новости 3D‑индустрии: автомобилестроение | Энергетика | Авиакосмическая промышленность | Медицина | Наука | Строительство | Потребительские товары

Представляем промышленные 3D‑принтеры PioCreat 3D

Рады сообщить, что iQB Technologies стала официальным дистрибутором PioCreat 3D. Эта известная компания, основанная в 2015 году и расположенная в Шэньчжэне (Китай), специализируется на производстве 3D‑принтеров и материалов. Инновационные решения PioCreat находят применение в более чем 200 регионах мира.

Широкая линейка PioCreat включает:

-

промышленные FGF‑установки (технология экструзии гранул полимера), позволяющие существенно сэкономить на расходных материалах;

-

стоматологические DLP- и LCD‑принтеры с высокой детализацией;

-

профессиональные фотополимерные смолы, полимерные гранулы и филаменты.

Эти продукты предназначены для широкого круга пользователей в различных отраслях, включая автомобилестроение, аэрокосмическую промышленность, производство, образование, стоматологию и ювелирное дело.

Заказы на ряд установок PioCreat уже принимаются. Каталог будет пополняться, следите за новостями!

Новый восковой 3D‑принтер FlashForge WaxJet 510: детализация еще выше

В нашем каталоге появился WaxJet 510 – промышленный MJP‑принтер нового поколения для печати высокоточных и гладких восковок в ювелирной отрасли, промышленности и стоматологии. Новая машина с областью построения 289 × 208 × 100 мм позволяет сделать поверхность модели более тонкой, а детализацию – более четкой, при этом производительность может быть повышена на 20% в сравнении с предыдущей модификацией принтера.

Среди преимуществ WaxJet 510 – высокое разрешение 2900 × 2900 × 1700 dpi, толщина слоя всего 0,015 мм, для печати используется новый, более прочный и в то же время гибкий воск красного цвета.

Встречайте RangeVision PRO II – метрологический 3D‑сканер нового поколения

Новинка от известного российского производителя – это улучшенная версия сканера RangeVision PRO, уже зарекомендовавшего себя как высокоточный инструмент бесконтактных измерений и контроля геометрии. Как и PRO, новый сканер внесен в Госреестр средств измерений. RangeVision PRO II во всем превосходит своего предшественника.

Сканер легче на 10%, подключается к компьютеру всего одним USB‑кабелем, а новый механизм крепления камер облегчает и ускоряет смену измерительного объема.

Яркий проектор синего света и сменные 6‑МП камеры со светофильтрами позволяют сканировать предметы от 1 см до 5 м с предельно допустимой абсолютной погрешностью 24 микрона в зоне S даже в условиях нестабильной освещенности. Время захвата одного кадра занимает от 0,8 секунды.

Узнать подробные характеристики устройств, оставить запрос на цены и заказать новинки вы можете по ссылкам выше

«Металлообработка‑2024»: подводим итоги

В конце мая в московском «Экспоцентре» прошла ведущая отраслевая выставка-форум, где более 1400 производителей и поставщиков представили новинки оборудования и эксклюзивные предложения. В нашем Телеграм‑канале можно посмотреть короткие видеорепортажи со стенда iQB Technologies и TWIZE, где мы представили новейшие 3D‑решения и услуги, а подробный пострелиз выйдет на следующей неделе.

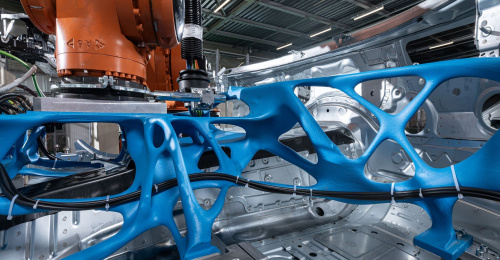

Бионический роботизированный захват: BMW расширяет аддитивное производство приспособлений

BMW Group – один из первых автопроизводителей, внедривших 3D‑принтеры. Различные детали и компоненты для автомобилей всемирно известной марки печатаются с 1991 года. Компания также изготавливает аддитивным способом многочисленные приспособления и инструменты для своей производственной системы.

В «Кампусе аддитивного производства» BMW Group в Обершляйсхайме в 2023 году было напечатано более 300 тыс. деталей, плюс 100 тыс. – на всех заводах, образующих глобальную производственную сеть автогиганта. В центре BMW Group в Ландсхуте уже несколько лет используется крупный захватный элемент, изготовленный с помощью 3D‑печати. Захват для робота весом около 120 кг изготавливается всего за 22 часа и затем используется при производстве всех углепластиковых крыш для моделей BMW M GmbH.

По сравнению с обычными захватами, 3D‑печатная версия примерно на 20% легче, что позволило увеличить срок эксплуатации роботов, а также снизить износ системы и сократить интервалы между циклами технического обслуживания. Недавно конструкция подверглась топологической оптимизации – так появился бионический робот-захват, который еще на 25% легче своего предшественника.

Источник: bmwgroup.com

Renault использует серийную 3D‑печать аксессуаров для нового электромобиля

3D‑печать в силу своей дороговизны пока не может быть масштабирована до массового производства автомобилей. По этой причине напечатанные конечные детали обычно используются в люксовых и ограниченных сериях, а также в спортивных авто. Однако появилась новая стратегия, которая устраняет этот разрыв: внедрение аддитивного производства аксессуаров. Так, Renault представила электромобиль Renault 5 E‑Tech 2025 с кастомизированными элементами интерьера, которые печатаются на 3D‑принтерах.

Компания располагает парком из 18 принтеров, с помощью которых ежегодно изготавливается более 11 тысяч деталей из металлических и полимерных материалов. Такой подход не только ускоряет процесс создания прототипов, запчастей и аксессуаров, но и позволяет добиться высокой степени кастомизации новой линейки автомобилей, делая каждый экземпляр уникальным.

Пример, поданный Renault и другими лидерами рынка (Ford, BMW, Toyota и др.), позволяет утверждать, что в автомобилестроении уже реализуется переход от 3D‑прототипирования к серийному аддитивному производству.

Источник: 3dprint.com

Турбина, произведенная аддитивным способом, стала легче на 20%

Компания Aurora Labs (Каннинг Вейл, Австралия), специализирующаяся на инновационных промышленных технологиях и разработках, объявила об успешном изготовлении двигателя, и в частности, новой, более легкой и высокопроизводительной турбины методом 3D-печати металлом.

Турбина должна быть запущена в производство в следующем месяце и доступна для использования в легких силовых установках самого разного назначения. Она представляет собой газотурбинный двигатель класса 200N диаметром 130 мм и высотой 150 мм со множеством сложных каналов и сквозных отверстий. Компания сообщила, что печать и испытания прошли успешно.

Особенный интерес в этом проекте представляет этап проектирования: целью было создание более легкой турбины. Разработчики стремились уменьшить количество компонентов, и при любой возможности исключить этапы сборки. Например, для одной части двигателя удалось превратить 18 деталей в единый блок, что позволило снизить вес на 20%.

Источник: 3dnatives.com

Westinghouse Electric напечатала уже 1000 пластин для тепловыделяющих сборок

Компания Westinghouse Electric (США), чья технология лежит в основе работы почти половины действующих атомных станций в мире, заявила о преодолении тысячной отметки в 3D‑печати пластин – компонентов тепловыделяющих сборок для советских реакторов ВВЭР‑440.

Это первые в истории важные для безопасности компоненты, серийно производимые с помощью аддитивных технологий. Благодаря преимуществам проектирования для 3D‑печати конструкция нижней части сборок была оптимизирована, что, как утверждается, обеспечивает более надежную работу.

«Этот успех свидетельствует о переходе 3D‑печати от прототипирования к полномасштабному производству, создавая ощутимую ценность для наших заказчиков, – заявил Лу Мартинес Санчо, технический директор и исполнительный вице-президент по НИОКР и инновациям Westinghouse. – Новаторское достижение Westinghouse в области 3D‑печати подтверждает наше стремление к укреплению эффективности, устойчивого развития и энергетической безопасности».

Источник: tctmagazine.com

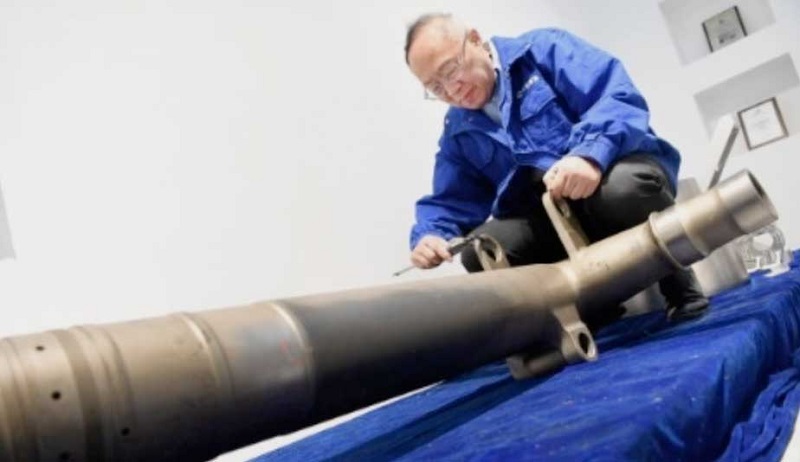

В Китае впервые изготовили огромную деталь для шасси самолета на 3D‑принтере

Группе исследователей из Уханя удалось создать с помощью 3D-печати первую в мире деталь для большого самолетного шасси. Цельнометаллический Т‑образный компонент длиной 1,5 м и весом 240 кг визуально неотличим от аналогов, изготовленных традиционными методами. Задача состояла в том, чтобы избежать трещин, которые часто возникают в процессе 3D‑печати.

Преимущества значительны: по словам исследователей, по сравнению с классическим производством экономится 90% материала, что дает значительный выигрыш в плане стоимости и защиты окружающей среды. Кроме того, после тщательных испытаний 3D‑печатные компоненты оказались даже более прочными, чем изготовленные традиционным способом.

Этот проект – важная веха в авиастроении, поскольку сегодня лишь несколько стран способны производить большие шасси для самолетов. В долгосрочной перспективе инновация может стать прорывом в авиастроении и повысить экономическую эффективность и экологичность производственных процессов.

Источник: 3dprintr.com

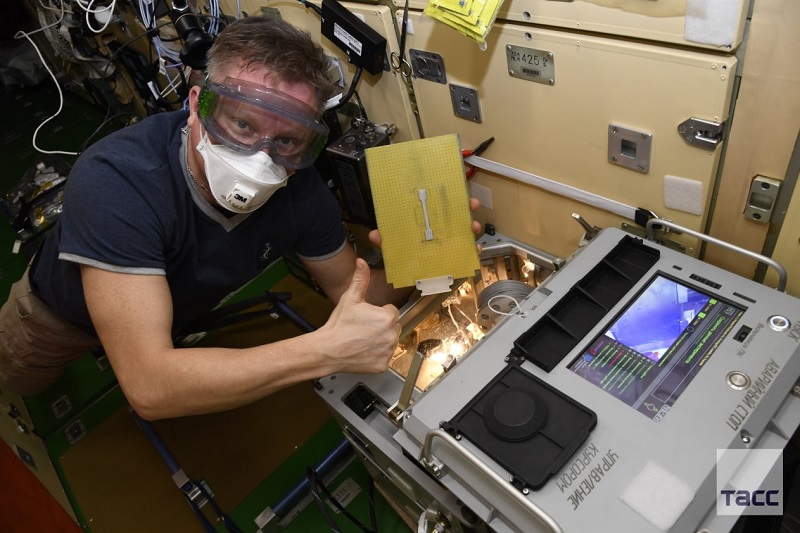

В Кузбасском политехе исследуют образцы, напечатанные на МКС

Ученые и студенты КузГТУ исследуют образцы, напечатанные на 3D‑принтере, который работает на Международной космической станции (МКС). Также они сравнивают их с образцами «земной» печати, изготовленными на этом же оборудовании с абсолютно одинаковыми заданными параметрами.

Около двух лет назад на МКС был установлен специально спроектированный 3D‑принтер для проведения экспериментов, связанных с аддитивными технологиями. КузГТУ, находясь в консорциуме исследователей из разных институтов, получил для изучения порядка десяти образцов. Этого достаточно, чтобы составить аналитическую статистику.

«Этот проект носит не только научный, но и прикладной характер, ведь 3D‑печать позволяет космонавтам быстро и качественно напечатать изделие или какую‑то технологическую оснастку, нежели делать это вручную. Также нельзя забывать и о том, что есть уникальные структуры, которые можно получить только в условиях невесомости», – подчеркнул руководитель проекта Василий Федоров.

Источник: kuzstu.ru

В Южной Корее проведена первая в мире трансплантация трахеи, созданной путем биопринтинга

Специалисты из Университета Гачон и Католического университета Кореи в течение двух последних десятилетий проводили исследования по частичной замене органов с использованием 3D‑печати из стволовых клеток. В результате появился 3D‑биопринтер, который вводит в донорские эпителиальные клетки носа и ушного хряща биочернила и синтетический стабилизатор поликапролактона для создания прочных и гибких органов, подходящих для трансплантации.

После того как 50‑летняя женщина потеряла часть трахеи из‑за рака щитовидной железы, она стала первым человеком в мире, которому была успешно трансплантирована трахея, созданная с помощью 3D‑биопринтинга.

Исследователи использовали МРТ и КТ для определения идеальных размеров трахеи. За две недели команда создала трахею длиной 5 см, готовую к пересадке. Пациентке не только не потребовались иммунодепрессанты, но и в ее новой трахее начали формироваться новые кровеносные сосуды. Теперь ее опыт может помочь другим пациентам, потерявшим части трахеи по причине рака или травмы.

Источник: computerra.ru

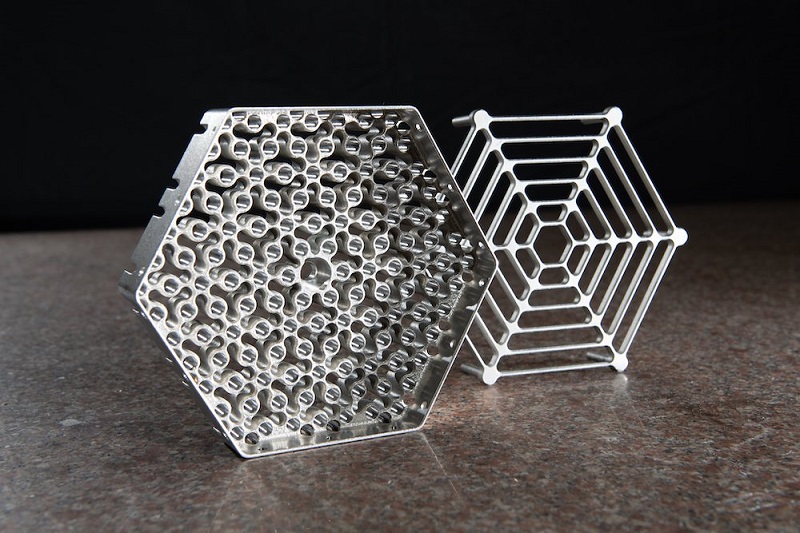

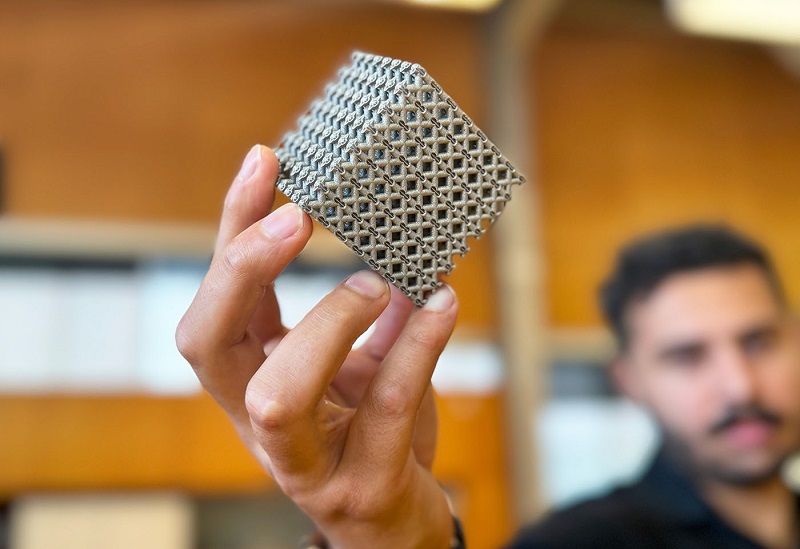

Разработан титановый метаматериал со «сверхъестественной» прочностью

Исследователи из Мельбурнского королевского технологического университета (RMIT) представили новую разработку – титановый метаматериал, обладающий необычайной прочностью, о чем сообщается в журнале Advanced Materials. Вдохновленный бионическими структурами, решетчатый материал на 50% прочнее своего ближайшего аналога из аэрокосмического сплава такой же плотности.

Команда создала решетчатую структуру с полыми трубчатыми элементами, оптимизировав распределение напряжений для повышения модуля упругости. Используя технологии 3D‑печати металлами, в том числе SLM, ученые преодолели препятствия традиционного производства и напечатали решетчатый куб, способный выдерживать огромные нагрузки. Работа над совершенствованием метаматериала продолжается: исследователи пытаются увеличить его температурный преде до 600 °C и расширить сферу применения.

Хотя широкое промышленное использование такого материала может быть уже не за горами, доступность технологии сегодня остается ограниченной. Тем не менее, этот прорыв подчеркивает трансформационный потенциал 3D‑печати для материаловедения, прокладывая путь к созданию более прочных конструкций в различных отраслях.

Источник: 3dprinting.com

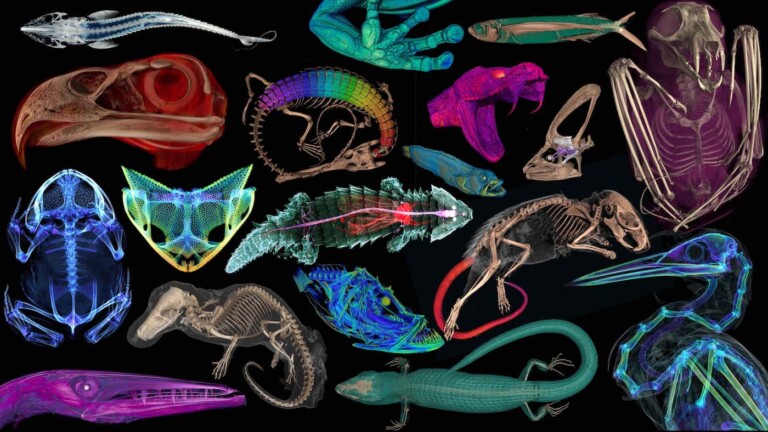

Проект oVert: оцифровка коллекций позвоночных открывает новые возможности для исследований и обучения

3D‑сканирование и 3D‑печать стали мощными инструментами для сохранения и исследования обширных музейных коллекций по всему миру. Так, Музей зоологии позвоночных Калифорнийского университета в Беркли (MVZ), в котором хранится более 300 тыс. тщательно сохраненных образцов рептилий и земноводных позвоночных, в партнерстве с более чем 25 музеями США реализует проект openVertebrate (oVert) по оцифровке коллекций с помощью 3D‑сканирования.

Ученые используют сканы высокого разрешения для проведения детальных анатомических исследований, получая важнейшие эволюционные и экологические данные. Яркий пример – цифровое «воскрешение» австралийского утконоса, Ornithorhynchus anatinus, хранящегося в MVZ. Хотя этот артефакт очень редко выставляется в музее, утконос вызвал значительный интерес после публикации его 3D‑скана в интернете.

Цифровые технологии не только предоставляют исследователям беспрецедентный доступ к анатомическим и генетическим данным, но и открывают возможности междисциплинарного сотрудничества. Цифровые модели экспонатов можно быстро загрузить с сайтов Morphosource или SKetchfab и напечатать на 3D‑принтере.

Источник: 3dnatives.com

Одно из самых высоких напечатанных зданий в мире появится в Татарстане

В селе Мальбагуш Азнакаевского района РТ запланировано строительство многофункционального комплекса «Мелля» с применением технологии 3D‑печати. Проект получил положительное заключение Управления государственной экспертизы и ценообразования Республики Татарстан по строительству и архитектуре, сообщили в пресс‑службе ФАУ «Главгосэкспертиза России».

Высота объекта составит около 9,85 м, что сделает его одним из самых высоких зданий в мире, напечатанных на 3D‑принтере. Одобренная документация предполагает обустройство культурного центра, спортивного комплекса и фельдшерско-акушерского пункта. В нем оборудуют технические, административные и коммерческие помещения.

По данным Главгосэкспертизы, по технологии 3D‑печати для строительства в России возвели порядка 80 домов. Строительные компании применяли ее в Татарстане, Калмыкии и Краснодарском крае.

Источник: rbc.ru

Созданы кроссовки, которые «растут» вместе с детьми

Итальянский дизайнер Микеле ди Карло представил новаторскую концепцию детской обуви 4Steps – регулируемые кроссовки, созданные с помощью аддитивной технологии. Обувь разработана с учетом динамичного роста детей и легко «настраивается» на один из пяти размеров, обеспечивая длительное ношение и отличное соотношение цены и качества.

Легкая конструкция весом всего 123 г включает сложные элементы с ячеистой структурой, оптимизирующие воздухопроницаемость и комфорт для активной жизнедеятельности. В производстве обуви используется филамент Filafex – термопластичный полиуретан премиум-класса, известный своей прочностью и мягкостью.

Помимо простой функциональности, 4Steps воплощает в себе приверженность принципам экологической устойчивости. Все детали кроссовок являются отделяемыми и заменяемыми, что позволяет не только минимизировать количество отходов, но и значительно снизить воздействие на окружающую среду. Кроме того, удобный онлайн-конфигуратор позволяет детям персонализировать свою обувь, выбрав цвета и дизайн.

Источник: designboom.com

Следите за новостями 3D‑индустрии в нашем Telegram‑канале!

Фото в заставке © BMW Group

Статья опубликована 30.05.2024 , обновлена 17.03.2025