Что такое реверс-инжиниринг | Процесс обратного проектирования | Реверс-инжиниринг в проектах iQB Technologies

Интервью с экспертом по 3D-сканированию Георгием Казакевичем

– Если мы хотим понимать, что такое реверс-инжиниринг (reverse engineering), что нам нужно знать в первую очередь?

– Прежде всего надо разобраться, в чем состоит задача 3D-сканирования. Термин этот на самом деле расплывчатый, поскольку 3D-сканирование как таковое подразумевает просто сбор информации, которую надо обработать. «Сырые» данные не дают нам никакого практического результата.

Вспомните, какими были компьютерные игры лет пятнадцать-двадцать назад: на плоском экране прыгает несколько пикселей. Компьютеры того времени не могли обсчитать информацию больше, чем на эти несколько пикселей. За прошедшие годы вычислительные мощности неимоверно возросли. У любого из нас в кармане мобильный телефон, который мощнее, чем компьютер, который рассчитывал полет американцев на Луну. Поэтому сейчас, сидя за своим рабочим столом, вы можете обрабатывать колоссальные массивы информации. А 3D-сканирование, как я уже сказал, – ничто иное, как сбор информации.

Смотрите серию видеообзоров лазерных 3D-сканеров ZG Technology

– С какой целью мы собираем эту информацию?

– Для решения задач по двум направлениям – контроля геометрии и обратного проектирования (реверс-инжиниринга). Это два совершенно независимых процесса, и ими обычно занимаются разные отделы.

Обратное проектирование – миссия конструкторского отдела. Его применяют, если необходимо отмасштабировать или изменить геометрию изделия, а конструкторская документация отсутствует. Объект сканируется, и на основе данных сканирования мы получаем CAD-модель, которую можно редактировать. То есть обратное проектирование – это, условно говоря, перевод материального объекта в цифровую форму. Но это не только заимствование, но также и возможность перенести сделанный вручную объект в чертежи.

– Значит, обратное проектирование – не всегда копирование?

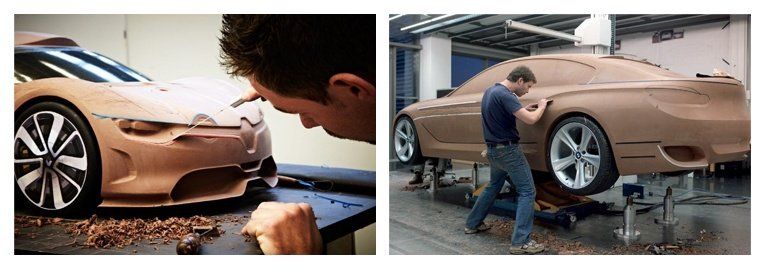

– Да, не всегда. И здесь мы имеем дело с промышленным дизайном. Возьмем автомобильную промышленность. Во-первых, корпуса автомобилей создаются дизайнерами. Во-вторых, очень важно, чтобы поток воздуха правильно распределялся вокруг машины – это влияет на экономию топлива. Естественно, есть цифровые модели, которые позволяют производить продув в виртуальной аэродинамической трубе и проверять корпус на обтекаемость.

Но любая цифровая модель – это всегда допущение. Удешевление технологии сканирования позволяет крупным производителям, таким как BMW или Mercedes, использовать ее для разработки новых корпусов. Они воссоздают полноразмерный макет машины и продувают его в реальной трубе. После этого они могут провести какую-то мелкую дополнительную обработку, чтобы добиться оптимальной схемы потока воздуха. Потом корпус просто сканируется и переносится в CAD/CAM-систему. То есть из реального объекта мы получаем виртуальный, который потом тиражируется. Это как раз наглядный пример того, что реверс-инжиниринг – не только копирование.

Но если вы где-то будете рассказывать про обратное проектирование, обязательно найдутся люди, которые скажут: «Так делают в Китае. Это плохо». Почему плохо, они объяснить не могут, и с ними не имеет смысла спорить. Просто нужно смотреть на показатели. Факт в том, что Китай сейчас – одна из самых быстрорастущих мировых экономик. Последние десять лет эта страна занимает первое место в мире по использованию 3D-сканеров.

Возьмем тот же самый BMW. Чертежей у вас нет, но вы можете их получить с помощью 3D-сканера. Да, безусловно, методика производства вам не будет известна, ее придется разрабатывать. И это еще один ответ тем, кто говорит, что обратное проектирование – это просто копирование. На самом деле, это лишь подсказка, в каком направлении надо двигаться. Нормальному предприятию очень важно разработать технологию производства, а это стоит гораздо больших денег, чем создать чертеж.

– Давайте поговорим о том, что в себя включает процесс обратного проектирования.

– Он наглядно представлен на схеме, начиная со сканирования и заканчивая испытаниями полученной детали. Реверс-инжиниринг – это, естественно, не просто получение чертежей. И даже не столько получение чертежей, сколько изготовление по ним определенной детали и понимание того, что вы добились поставленной цели.

В качестве примера мы взяли крыльчатку, которая является компонентом узла, используемого на нефтегазовых предприятиях. Допустим, этот узел иностранного производства (что встречается сплошь и рядом). Поскольку нефтегазовый сектор сейчас находится под санкциями, многие предприятия пытаются самостоятельно изготавливать запчасти для устройств, которые раньше поставлялись из-за рубежа.

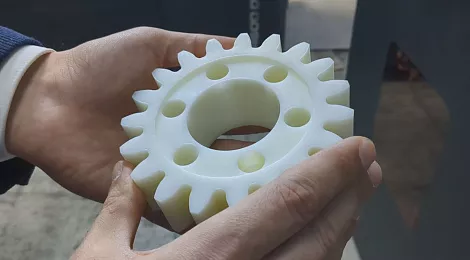

Итак, у нас есть узел, он исправно работает, но у него сломалась крыльчатка. А новую закупить мы не можем. Если приобрести отечественную, значит, придется менять всю периферию вокруг. Соответственно, если есть такой же узел с исправной крыльчаткой, мы можем ее отсканировать и создать 3D-модель в CAD. Затем, в зависимости от желаемого метода производства, либо экспортируем модель в САМ-систему, чтобы обработать стандартным образом на станке с ЧПУ, либо передаем на аддитивную установку. Во втором случае, как видим, производственный цикл сокращается. К тому же, надо понимать, что экспорт в САМ-систему и создание CAM-модели происходят не в автоматическом режиме (хотя для этого существует специальное ПО). Это всё трудозатраты человека.

– Расскажите, пожалуйста, о Вашем практическом опыте реверс-инжиниринга.

– Упомяну несколько интересных проектов, выполненных экспертами компании iQB Technologies.

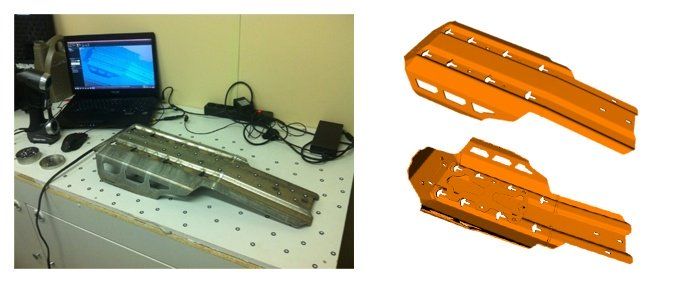

Вот, например, корпус насоса. Он находится внутри некой сборки. С этими корпусами были проблемы – они трескались и лопались. Покупать новый – значит менять всю периферию, что, естественно, намного дороже. Выяснилось, что лопается нижняя часть, на которой насос стоит, – возможно, из-за слишком больших нагрузок или некачественного металла. При этом ни внутренняя, ни верхняя части не повреждались. По требованию заказчика мы отсканировали нижнюю часть корпуса и сделали ее CAD-модель. На основе этой модели предприятие своими силами изготавливает соответствующую деталь и использует ее в качестве запчасти.

Еще один пример. Заказчик предоставил нам картер трансмиссии. Была поставлена задача получить CAD-модель и чертежи с реально существующей трансмиссии, что нами и было сделано.

А здесь вы видите цоколь фонарного столба, знакомый всем москвичам. Существует проект по замене всех таких цоколей в Москве. Требовалось получить модель современного цоколя и внести в нее определенные изменения. Мы создали 3D-модель и полностью ее оцифровывали. Зачем это делалось? Необходимо было соблюсти точные размеры, поскольку под цоколями находится электрика и разнообразное дополнительное оборудование. Кроме того, крепежи, которые смыкаются на столбе, заменены не будут. Таким образом, проект нового цоколя с применением обратного проектирования позволил минимизировать изменения и, соответственно, сократить расходы на них.

И наконец, такой проект. Нашими клиентами были коллекционеры редких мотоциклов. Если происходит поломка, детали надо заказывать из-за рубежа – в России их купить практически невозможно. Мы получали запчасти, аналогичные поврежденным (снятые с другого мотоцикла такой же модели), или детали, которые часто ломаются. Мы сканировали эти детали, строили по ним CAD-модель, и теперь они изготавливаются в России.

Подытожу: реверс-инжиниринг – это когда у нас есть нечто физическое, но нет цифрового, и мы объект из физического мира переносим в цифровой, где уже можем его дорабатывать, подготавливать к чему-либо, либо просто отправлять на производство.

Во второй части интервью Георгий Казакевич рассказывает о контроле геометрии при помощи 3D-сканирования. Следите за обновлениями в нашем блоге!

Статья опубликована 10.07.2017 , обновлена 28.11.2024