Краткий обзор процессов SLA и SLS | Сравнение технологий: разрешение и точность, механические свойства, поддержки, постобработка, объем печати, стоимость | Итоги: кратко

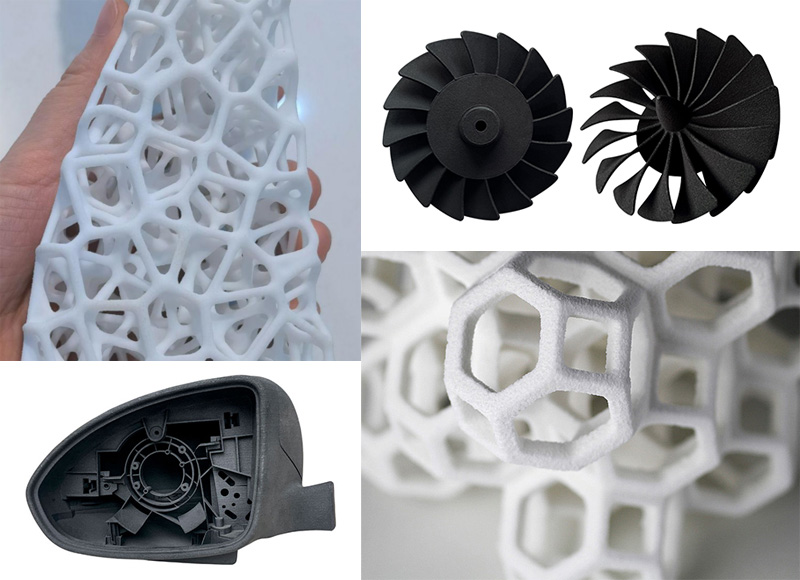

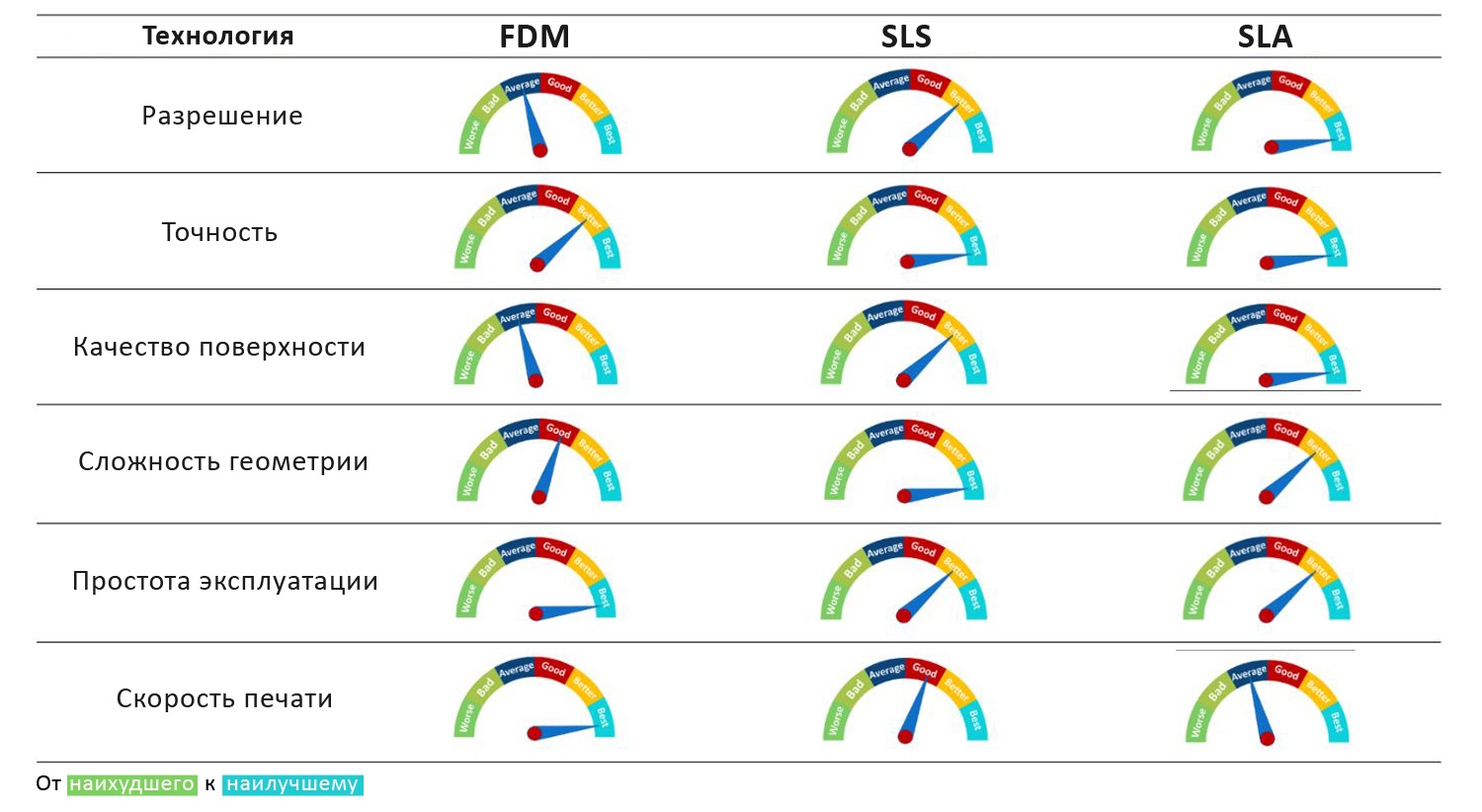

Пластики – самый распространенный расходный материал в аддитивном производстве, их применяют практически повсеместно – от нехитрых бытовых приспособлений и сувениров до сложнейших прототипов и функциональных промышленных деталей. И если при выборе 3D‑решения для производства вы сразу отвергаете FDM‑печать из‑за слишком низких параметров разрешения и точности, то нередко возникает дилемма: какая технология больше подойдет – SLA или SLS?

Оба метода основаны на выращивании моделей из полимерных материалов с использованием лазера, но принцип действия, виды расходных материалов, нюансы эксплуатации и результаты будут отличаться. Этот обзор поможет вам разобраться, когда и почему следует использовать SLA- и SLS‑печать, что общего у двух технологий и в чем их различия.

Наш партнер – центр экспертных 3D‑решений TWIZE предлагает полный спектр услуг в сфере 3D‑технологий по доступным ценам, в том числе печать на SLA-, SLS-, FDM- и MJP‑принтерах:

Краткий обзор процессов SLA и SLS

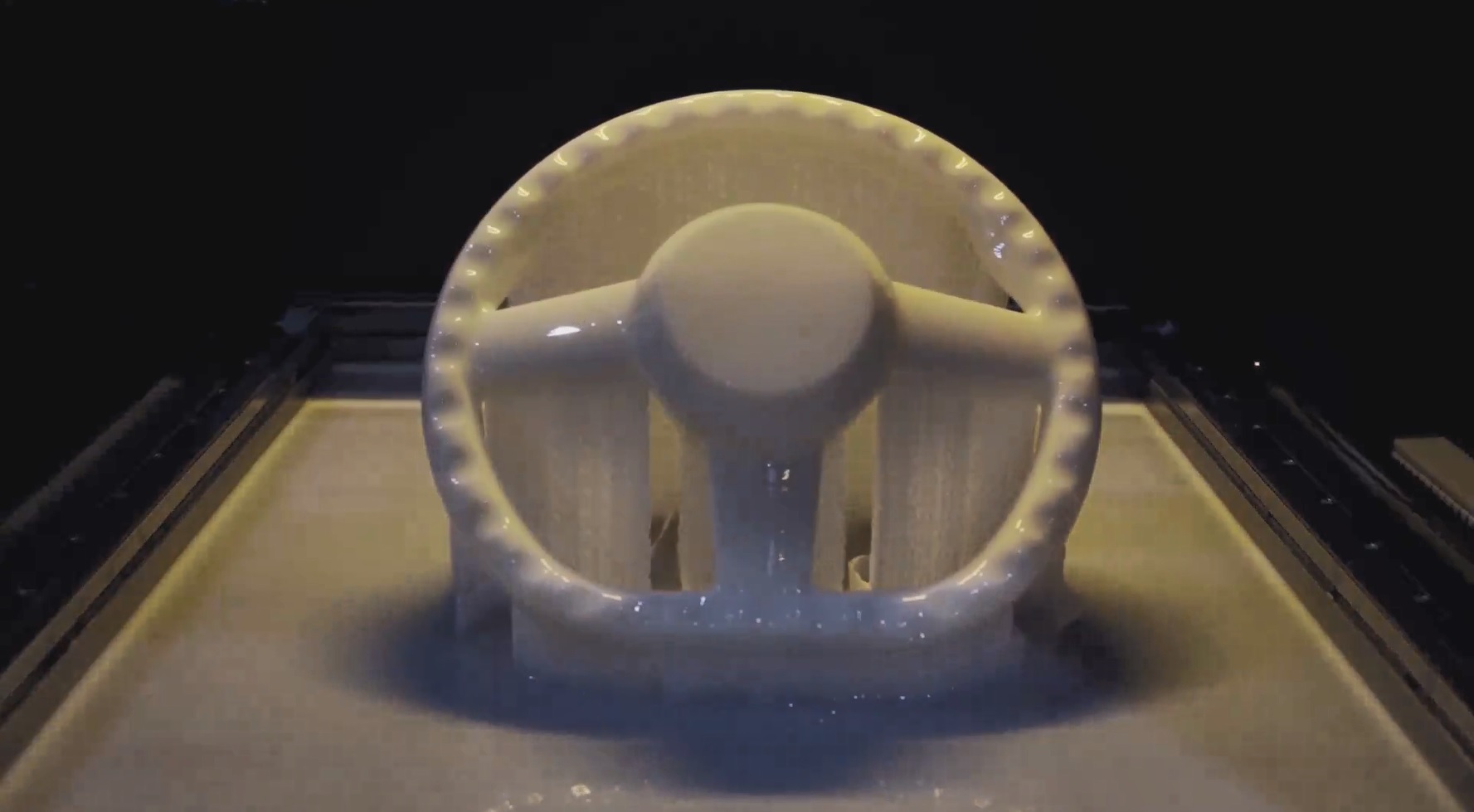

SLA (Stereolithography Apparatrus) – лазерная стереолитография, старейшая коммерчески применяемая аддитивная технология. Основана на процессе фотополимеризации в ванне, то есть послойном отверждении жидкого фотополимера под действием луча лазера. Материал загружается в ванну, платформа построения опускается на высоту одного слоя, а лезвие рекоутера разравнивает поверхность смолы. После отверждения слоя процедура повторяется до полного построения модели.

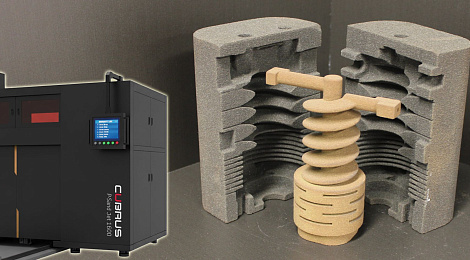

SLS (Selective Laser Sintering) означает селективное лазерное спекание – процесс уплотнения и формирования твердого материала под нагревом и/или давлением без его расплавления. Тонкий слой порошка подается на платформу построения в горячей камере, где температура чуть ниже точки спекания материала. Затем мощный лазер спекает слои порошка в участках, совпадающих с сечением 3D‑модели. Операция многократно повторяется, пока объект не будет полностью сформирован.

Сравнение технологий

Разрешение

В обеих технологиях сфокусированные лазерные лучи обеспечивают затвердевание расходных материалов, но поскольку используются разные длины волн (в SLA – ультрафиолетового диапазона, в SLS – инфракрасного), фокусные расстояния также могут быть совершенно разными. При этом у УФ‑лазера фокусировка значительно меньше, чем у инфракрасного. Чем меньше фокус, тем более детализированной будет напечатанная модель, и SLA‑принтеры достигают более высокого разрешения как по горизонтали, так и по вертикали. Однако примите во внимание, что речь идет о десятках и сотнях микрон, и на SLS‑машине можно получить весьма детализированные модели.

Толщина слоя печати варьируется в диапазоне 0,05 – 0,25 мм для SLA и 0,1 – 1,5 мм для SLS.

Точность печати и качество поверхности

На первый взгляд, это одно из самых очевидных различий. В SLS‑принтерах в процессе спекания получается пористый твердый материал, поскольку воздух, изначально содержащийся в порошке, создает микроскопические пузырьки на спеченном материале. Хотя невооруженным глазом этого не видно, при прикосновении к нему ощущается некоторая шероховатость.

Фотополимеризация жидкого материала, напротив, позволяет напечатать твердые однородные модели с гладкой поверхностью, почти такой же, как у деталей, полученных литьем под давлением.

Если сравнивать точность печати, то SLA позволяет достичь показателя ±0,2 % (± 0,2 мм на 100 мм), SLS – ±0,3 % (± 0,3 мм на 100 мм). Для сравнения, у FDM‑принтеров допуск составляет ±0,5 % (± 0,5 мм на 100 мм).

Рекомендуем статью: Разбираем процесс SLA‑печати поэтапно

Механические свойства

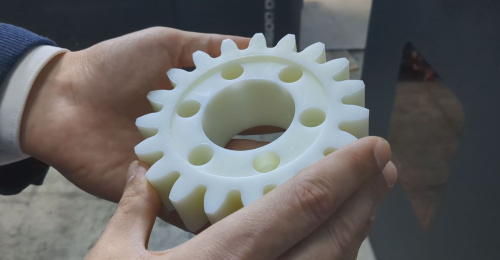

В селективном лазерном спекании используются различные порошковые материалы, но наиболее распространенным является полиамид (нейлон PA12) – универсальный пластик, обладающий долговечностью, прочностью и исключительной износостойкостью. Полиамид может содержать дополнительные компоненты для изменения цвета, прочности, гибкости, жесткости и других свойств.

Модели из фотополимеров в целом более твердые и, следовательно, более хрупкие, чем нейлоновые. Доступны разнообразные типы и модификации смол, включая стандартные, промышленные, для стоматологии, ювелирного дела и др. Исходя из задачи, вы без труда подберете фотополимерные смолы с необходимыми свойствами, например, гибкие, термостойкие, прозрачные, резиноподобные и т.д.

Одно из существенных различий между моделями из фотополимеров и полиамида заключается в их поведении под нагрузкой. Объекты из жестких смол склонны резко ломаться на несколько частей и разрушаться, в то время как нейлон под нагрузкой проявляет упругость (и может вернуться к исходной форме), затем деформируется и в конце концов разрушается. Выбор между SLS- и SLA‑печатью будет зависеть от характера поверхности вашего изделия.

Читайте в блоге: Новейший гид по промышленной SLS‑печати

Поддержки

Почти все аддитивные процессы в той или иной мере не обходятся без использования структур для поддержки моделей в процессе печати. SLS‑технология – исключение: при спекании в роли поддержки выступает порошок, не подвергшийся воздействию лазера. Это не только сокращает этап удаления поддержек при постобработке, но и дает дополнительную свободу для проектирования и печати изделий сложнейших форм.

В зависимости от каждого конкретного случая пользователи могут игнорировать или минимизировать применение поддержек, зачастую в ущерб качеству, но при работе с SLA‑принтерами это всегда компромисс. Поддержки удаляются вручную после печати, что требует времени, а кроме того, нередко на удаляемом участке остаются следы.

Постобработка

Послепечатная обработка необходима при использовании обеих аддитивных технологий, и выбор тех или иных операций зависит от поставленных задач. В любом случае финальный продукт будет иметь качество поверхности, физические свойства и внешний вид, соответствующие вашим требованиям. Посмотрим, какие способы применяются после того, как ваша модель напечатана.

SLA

-

Удаление поддержек

-

Промывка в спиртовых ваннах для удаления излишков фотополимера

-

Обработка пневматической воздуходувкой

-

Шлифование

-

Дополнительное отверждение изделия в УФ‑печи

-

Окраска и/или покрытие лаком

SLS

-

Очистка модели от неспеченного порошка

-

Пескоструйная обработка (полное удаление остатков неспеченного порошка)

-

Виброгалтовка (для сглаживания поверхности, полировки или упрочнения)

-

Паровое сглаживание (для создания глянцевой оболочки)

-

Нанесение покрытий (окраска порошком или жидким полимером, электроосаждение и др.)

Остатки смолы и порошка могут быть использованы повторно. После сессии печати жидкий фотополимер просто сливается из резервуара 3D‑принтера в отдельный контейнер, а порошок удаляется с помощью специальной установки очистки и просеивания.

Вас может заинтересовать статья 10 факторов, влияющих на точность SLA‑печати

Объем печати

Лазерная стереолитография и селективное лазерное спекание – технологии, применяемые в профессиональных и промышленных 3D‑принтерах. Наряду с крупноформатными SLA- и SLS‑установками, предназначенными для непрерывного мелко- и среднесерийного изготовления или создания больших моделей, со временем появляются все более компактные решения, в том числе настольные. Максимальная длина объекта, который можно напечатать, составляет 2400 мм для SLA и 1000 мм для SLS.

Стоимость оборудования и материалов

К основным факторам, которые нужно здесь учитывать, относятся начальные инвестиции в оборудование, затраты на материалы, эксплуатационные расходы (обслуживание, энергопотребление и др.), работа проектировщика и оператора.

-

SLA‑принтер требует более низких первоначальных затрат. В свою очередь, рентабельность SLS‑технологии повышается при увеличении объемов печати.

-

Фотополимерная смола дешевле порошка, то есть SLA выгоднее и при покупке принтера, и при заказе услуг 3D‑печати.

-

Эксплуатационные расходы на SLA‑печать могут быть меньше, по сравнению с селективным лазерным спеканием, в 2‑5 раз (в том числе из‑за того, что SLS‑системы потребляют гораздо больше электроэнергии).

Итоги: кратко

У каждой из рассмотренных технологий есть свои плюсы и минусы, и все зависит от конкретных задач и требований проекта. В двух словах, выбор метода печати определяется следующими общими соображениями:

-

SLA – если вам нужны модели с превосходно гладкой поверхностью (как небольшие с мелкой детализацией, так и крупногабаритные), но не требуется особая прочность и долговечность;

-

SLS – если вы хотите печатать большие объемы прототипов и функциональных изделий из высококачественных материалов, которые будут прочными, устойчивыми к трению, давлению, ударам и химическим воздействиям, но менее точными, чем при SLA‑печати.

Понимание сходств и различий двух технологий поможет вам при выборе 3D‑принтера или услуг печати. А наши эксперты подберут оптимальное решение под ваши задачи и обеспечат его внедрение на вашем предприятии. Оставьте онлайн-заявку, и мы с вами оперативно свяжемся!

Статья опубликована 11.04.2025 , обновлена 23.06.2025