Применение 3D-печати для изготовления оснастки и литья под давлением | 3D-печать металлом оптимизирует систему охлаждения вставок пресс-форм | Преимущества селективного лазерного плавления – технологии, разработанной SLM Solutions | Oskar Frech: 70 лет опыта в области изготовления оснастки и литья под давлением

Применение 3D-печати для изготовления оснастки и литья под давлением

Сегодня мы расскажем о проекте компании Oskar Frech – лидера на рынке оборудования для литья под давлением, – который позволил оптимизировать изготовление оснастки и литья под давлением за счет использования конформного охлаждения. Этот процесс стал возможным благодаря аддитивным технологиям.

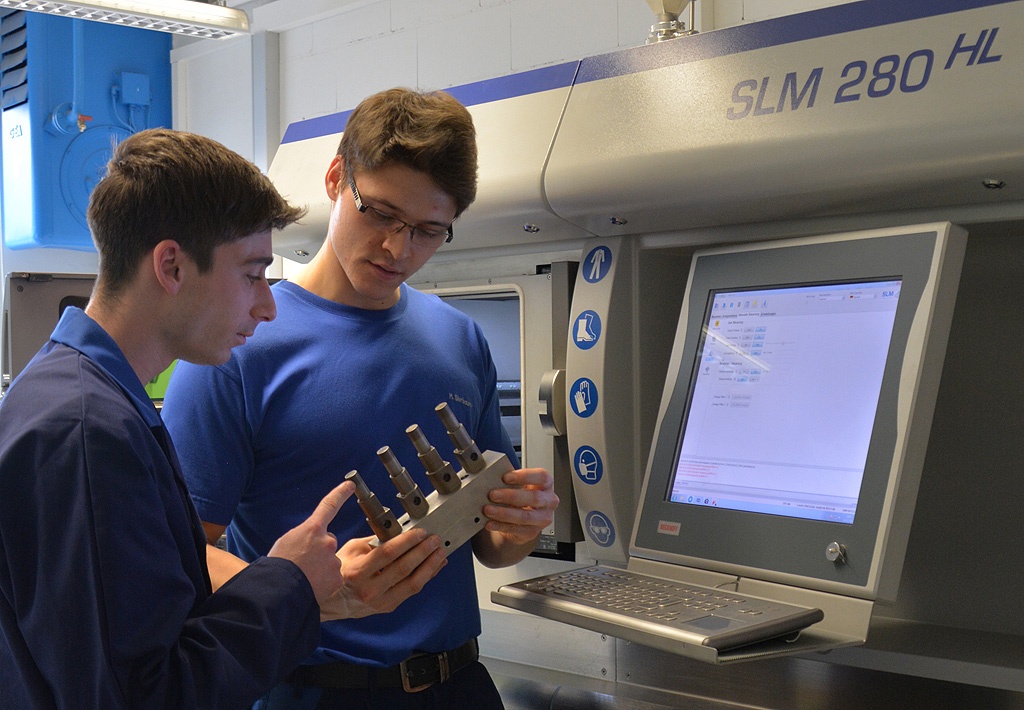

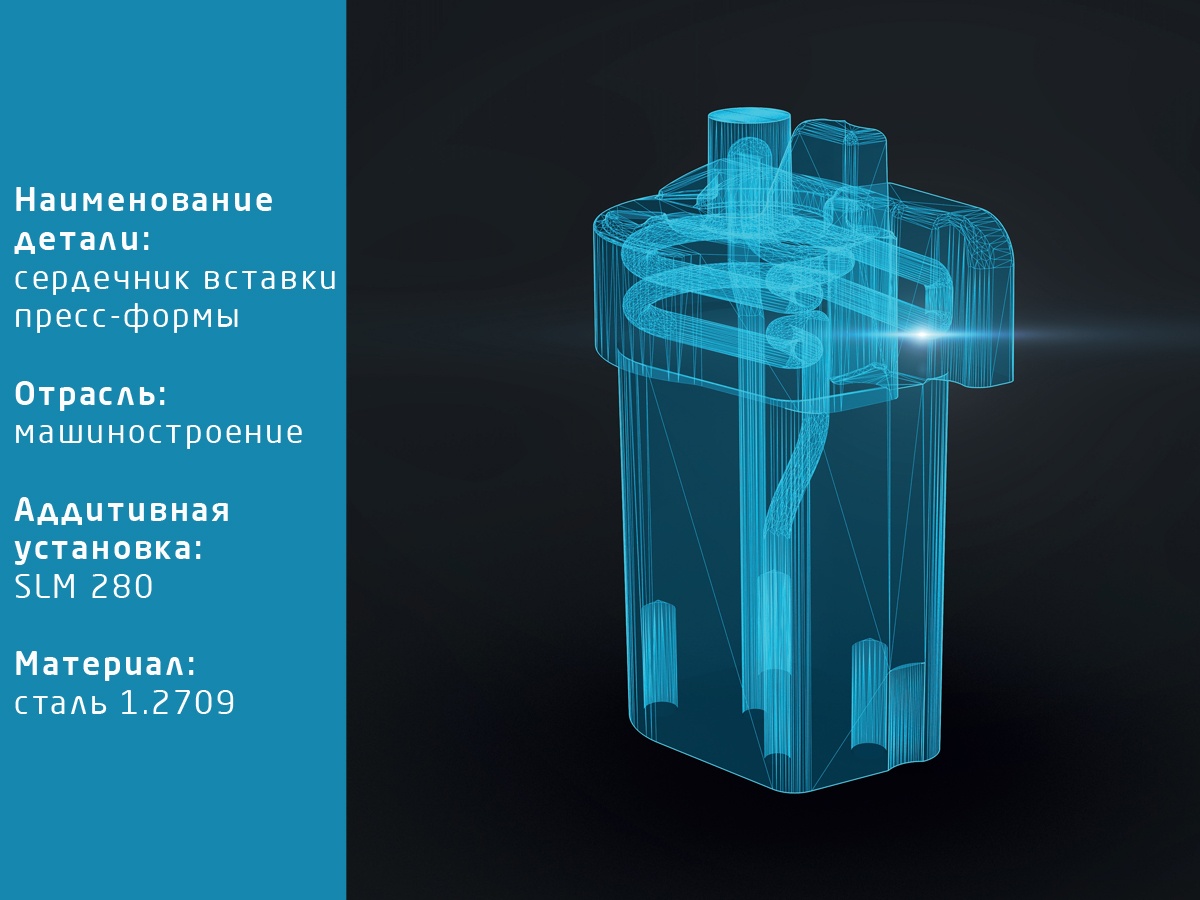

Десять лет назад Oskar Frech GmbH начала использовать промышленные 3D-принтеры. В 2007 году компания представила первые распределители FGS (Frech Gating System, литниковая система Frech) для литья с разветвленным литником. Без использования технологии аддитивного производства процесс FGS был бы невозможен. Следующим логическим шагом стала разработка собственной технологии аддитивного производства, для чего в 2015 году был приобретен 3D-принтер SLM 280.

Основные области применения аддитивных технологий в процессах литья под давлением в компании Oskar Frech – создание уже упомянутых распределителей FGS, прототипов и вставок для пресс-форм с конформным охлаждением.

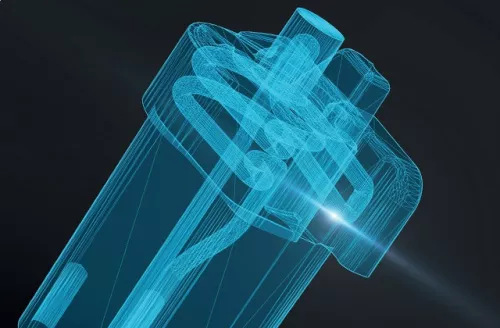

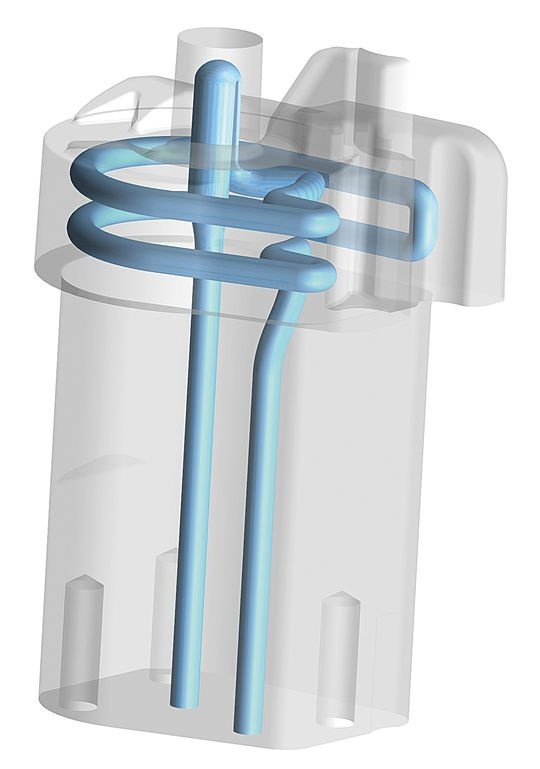

Этот метод термообработки (с нагревом и охлаждением) используется для создания с помощью аддитивных технологий таких сегментов, как сердечники и съемники, а также специальные каналы внутри вставки. Их структура и форма оптимально адаптируются под геометрию конкретной вставки и ее функцию в пресс-форме. Для максимальной эффективности термообработки каналы должны находиться как можно ближе к поверхности (контуру) компонента.

Многолетний опыт изготовления оснастки, наличие специальных знаний и глубокое понимание процессов литья под давлением позволяют компании Oskar Frech создавать наилучший дизайн конформного охлаждения, способный обеспечить оптимальное протекание термических процессов при литье под давлением, сократить длительность технологического цикла и улучшить качество продукта.

3D-печать металлом оптимизирует систему охлаждения вставок пресс-форм

В настоящее время компания использует аддитивную установку SLM 280 от SLM Solutions для печати с использованием двух видов материала — алюминиевого сплава и инструментальной стали 1.2709. В то время как алюминиевый сплав применяется главным образом для создания прототипов, из инструментальной стали 1.2709 изготавливаются вставки для литейных форм со специальными, сложными каналами конформного охлаждения. Для создания таких сложных каналов для внутренней термообработки используются методы аддитивного производства.

Конформное охлаждение вставок пресс-форм обеспечивает новые возможности для эффективного управления тепловыми процессами в сердечниках, съемниках и даже стержнях. Таким образом, применение разработанной компанией Oskar Frech системы конформного охлаждения позволило добиться значительного улучшения процессов литья под давлением, а также качества производимых компонентов:

- было обеспечено сокращение времени охлаждения примерно на 60%, с 12 до 5 секунд, за счет сердечников, съемников и стержней, применяемых в конформном охлаждении;

- как следствие, общая длительность технологического процесса сократилась более чем на 12%;

- получаемые компоненты не имеют никаких дефектов;

- в компонентах возникают только изолированные поры и небольшие полости.

Наряду с повышением рентабельности процесса литья под давлением и повышением качества компонентов, конформное охлаждение обеспечило и ряд других преимуществ, таких как:

- оптимизация процесса впрыска («минимальное разбрызгивание»);

- увеличение срока службы компонентов.

Оптимизированное решение позволило сократить время охлаждения примерно на 60%, а общую длительность технологического процесса – более чем на 12%

Конформное охлаждение на примере сердечника вставки пресс-формы: факторы успеха и результаты проекта

- Лидерство на мировом рынке оборудования для литья под давлением с горячей и холодной камерой прессования.

- Высочайшее качество и безупречность исполнения производимого оборудования и оснастки для литья под давлением.

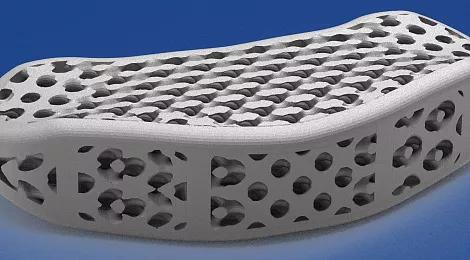

- Улучшение структуры поверхности компонентов литья под давлением за счет применения 3D-печати.

- Снижение необходимого количества разделительного агента.

- Уменьшение длительности цикла за счет сокращения этапов впрыска и охлаждения.

- Увеличение срока службы пресс-формы.

Преимущества селективного лазерного плавления – технологии, разработанной SLM Solutions

Базирующаяся в Любеке компания SLM Solutions Group AG является ведущим поставщиком технологий металлического аддитивного производства. Основное направление деятельности SLM Solutions – разработка, сборка и продажа оборудования и интегрированных системных решений в области селективного лазерного плавления (Selective Laser Melting, SLM).

Технология SLM предлагает широкие возможности аддитивного производства структурных элементов из металлов, такие как использование нового дизайна и свобода в выборе геометрических форм, облегчение конструкции за счет уменьшения массы структурных элементов, значительное сокращение сроков производства и изготовление малых партий сложных деталей с поднутрениями и внутренними каналами.

Продукты SLM Solutions используются по всему миру клиентами, представляющими самые разные отрасли, включая аэрокосмическую, автомобильную, инструментальную и медицинскую, а также сферу науки и образования.

Они особенно ценят следующие преимущества технологического сотрудничества с SLM Solutions:

- высокая производительность благодаря использованию запатентованной многолазерной технологии;

- высокая плотность материала и высокое качество структурных элементов, достигнутые благодаря инновационному способу управления газовым потоком;

- полностью герметичное управление порошком в атмосфере инертного газа;

- передовой способ мониторинга процесса с использованием различных модулей контроля качества;

- открытая программная архитектура с поддержкой множества языков, легко адаптируемая под клиента;

- сверхкомпактный модульный дизайн;

- долгосрочные отношения с клиентами и забота о сохранении конфиденциальности;

- технологическое лидерство в области 3D-печати металлами с многолетним опытом на рынке.

Oskar Frech: 70 лет опыта в области изготовления оснастки и литья под давлением

Компания Oskar Frech GmbH & Co. KG – лидер на мировом рынке машин для литья под давлением как с горячей, так и холодной камерой прессования. В настоящее время в компании работает около 800 человек по всему миру, из которых 430 являются сотрудниками расположенного в Шорндорфе (Германия) головного предприятия, с заводами в Плюдерхаузене, Урбахе и Фельберте.

Компания была основана в 1949 году Оскаром Фрехом в расположенном недалеко от Штутгарта городке Шорндорф как предприятие по производству форм для литья под давлением. В 1965 году место у руля компании занял Вольфганг Фрех, инженер-технолог по профессии. С подачи Вольфганга Фреха произошло расширение модельного ряда компании с появлением в нем машин для литья под давлением в холодной камере, а также усиление позиций компании и ее 20 дочерних компаний на международном рынке.

Компания Oskar Frech GmbH & Co. KG получила широкую известность благодаря высочайшему качеству и безупречности исполнения производимых машин и оснастки для литья под давлением. Когда важно обеспечить надежность и безопасность, использование новейших технологий, всемирная специализированная поддержка и программа комплексного сервисного обслуживания гарантируют удовлетворенность клиентов.

Статья опубликована 17.04.2018 , обновлена 18.04.2022