Лазерные сканеры на производстве | Практическое сравнение | 1. Картер | 2. Часть кузова автомобиля | 3. Автомобиль | Подведем итоги теста | Комплекс 3D‑решений для реверс-инжиниринга и контроля качества

Современные профессиональные 3D‑сканеры по большей части универсальны. Когда вы ознакомились с преимуществами технологии 3D‑сканирования и рассматриваете вопрос о приобретении необходимого оборудования и ПО для своей организации, прежде всего учитывайте:

-

решаемые задачи (разработка продукта, реверс-инжиниринг, контроль качества, создание цифрового архива);

-

номенклатуру, габариты и особенности изделий, которые будут сканироваться;

-

тип 3D‑сканера.

Чем более универсальным и удобным будет выбранный прибор, тем комфортнее вам будет работать и тем быстрее и эффективнее будут выполняться поставленные задачи. Несмотря на универсальность сканеров, в работе всегда будут подводные камни, которые добавят вам трудозатрат. Попробуем увидеть реальные возможности и ограничения 3D‑сканирования путем практического сравнения нескольких устройств. Уверены, это поможет вам сделать грамотный выбор.

Доверьте выбор сканера нам. Что мы предлагаем:

-

широкую линейку 3D‑оборудования и ПО;

-

многолетний опыт работы на рынке, уникальная экспертиза и знание проблем производства;

-

подбор оптимального 3D‑решения под ваши задачи, тестовое сканирование, демонстрация работы в условиях эксплуатации, ПНР, обучение и консультации специалистов.

Лазерные сканеры на производстве

Наиболее продвинутая технология, используемая сегодня в 3D‑сканерах, – лазерная. В качестве источника света прибор использует лазерные кресты, которые при сканировании отбрасывают лазерную сетку на объект и определяют расстояние до каждой точки. Передовые лазерные устройства способны захватывать самые сложные поверхности, включая блестящие и черные, и работать в любых производственных условиях, например, при вибрациях в цеху, выдавая высокоточные и стабильно повторяемые результаты.

Для измерения изделий малых, средних и больших габаритов на производстве используются ручные (портативные) 3D‑сканеры. С их помощью можно оцифровывать как миниатюрные детали и запчасти, так и целые узлы, отливки, оснастку, крупное оборудование, автомобили и т.д. Средние и крупные объекты также можно оцифровывать системами 3D‑сканирования с оптическим трекером, который обеспечивает динамическую привязку, автоматическое выравнивание и непрерывное отслеживание параметров в реальном времени, при этом позиционные метки чаще всего не требуются.

С чего начать? Читайте наше руководство Как выбрать 3D‑сканер

Практическое сравнение

Мы отсканировали изделия разного размера (корпусные детали автомобиля и автомобиль целиком) лазерными сканерами нескольких типов. Идеального решения не бывает, и наша цель – оценить в работе плюсы и минусы того или иного оборудования.

В одних и тех же условиях были протестированы следующие 3D‑сканеры производителя ZG Technology:

-

CereScan* – ручной, самая компактная модель в линейке, с возможностью захвата труднодоступных зон и внутренних поверхностей;

-

RigelScan Plus* – универсальный ручной стандартного размера;

-

RigelScan Super – ручной увеличенного размера, новинка 2024 года, для сканирования крупных объектов;

-

HyperScan Ultra – система, включающая портативный 3D‑сканер и оптический трекер, для средних и крупногабаритных изделий.

*Данные модели уже внесены в Госреестр средств измерений РФ.

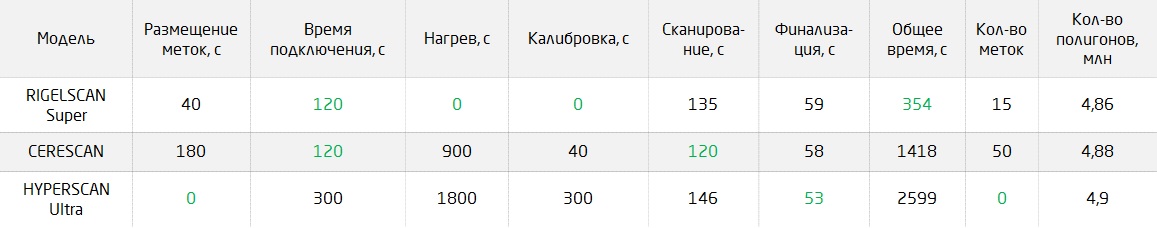

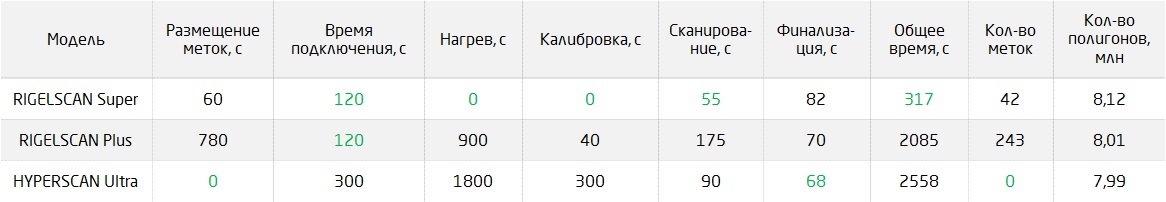

Мы оценивали такие параметры, как размещение меток, время подключения, нагрев прибора, калибровка, непосредственно процесс сканирования, постобработка (финализация) полученных данных, суммарное время работы сканера и общая эффективность измерений исходя из размера и особенностей сканируемого объекта. Для каждого из объектов использовалась одинаковая настройка разрешения для всех тестируемых приборов, время удаления меток после работы не учитывалось.

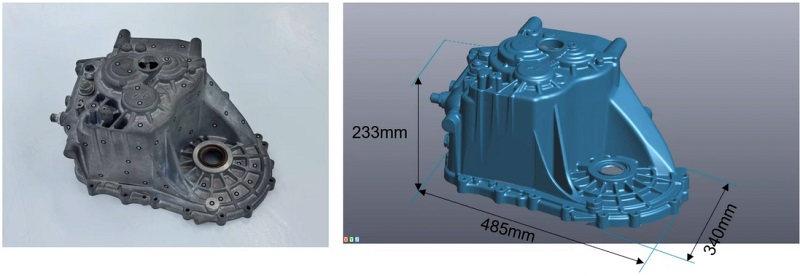

1. Картер

В категорию небольших и средних объектов входят изделия не более полуметра, в данном случае мы сканировали картер с разрешением 0,4 мм.

Одна из особенностей сканера RigelScan Super – возможность уменьшить количество меток за счет использования других, нежели у стандартных ручных сканеров, фокусных расстояний и сканирования объектов на длинных дистанциях. 15 маркеров были нанесены на объект за 40 секунд. CereScan потребовал 40 штук, и время нанесения увеличилось до 180 секунд. При сканировании с трекером метки не нужны, если объект попадает в зону отслеживания трекера, таким образом у HyperScan Ultra здесь явное преимущество.

По времени подключения CereScan и RigelScan Super дали одинаковый результат, а HyperScan потребовал больше времени, поскольку нужно подключить и сканер, и трекер.

Также следует учитывать, что ручному и у трекерному устройствам требуется разное время на нагрев. Все сканеры ZG могут работать при температуре от -10 ° до 40 °, и у каждого прибора есть система собственной циркуляции воздуха и система нагрева для поддержания стабильной температуры в заданном режиме. RigelScan Super постоянно калибруется в режиме реального времени, его нагрев и калибровка заняли 0 секунд, в отличие от двух других сканеров.

CereScan оказывается впереди по времени сканирования, однако уступает RigelScan Super по общим временным затратам. HyperScan – на третьем месте, однако его показатели производительности могут улучшиться, если сканируется партия изделий или несколько объектов подряд.

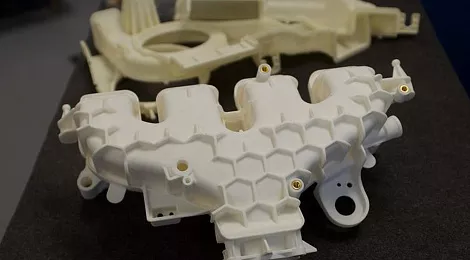

Благодаря своей портативности CereScan, имеющий высоту 215 мм, легко захватывает различные узкие места и поднутрения и позволяет полностью отсканировать картер. Ручной сканер стандартного размера уже не сможет зафиксировать некоторые внутренние зоны такой детали, и мы получим пропуски в скане. На среднем изображении ниже видим небольшое отверстие в полигональной модели.

Также видим, что CereScan отлично справился с передачей тонких деталей на поверхности изделия:

Определенные ограничения при измерении малогабаритного изделия есть и у трекерного решения: некоторые зоны, отслеживаемые трекером, могут перекрываться самой деталью, и нет возможности полностью оцифровать поднутрения. Здесь, как видим, также есть небольшие пропуски в полигональной модели.

Итак, в случае с небольшим сложным изделием самым эффективным оказывается «малыш» CereScan, поскольку он лучше других моделей справляется с захватом мелких деталей и способен сканировать узкие и труднодоступные места. В данном случае размер самого сканера имеет значение.

Тем не менее, отметим, что с поставленной задачей справятся все тестируемые приборы, просто вам потребуется гораздо больше времени, если сканер для данной задачи был подобран неправильно.

Рекомендуем статью Беспроводное сканирование: расширьте зону комфорта при 3D‑измерениях

2. Часть кузова автомобиля

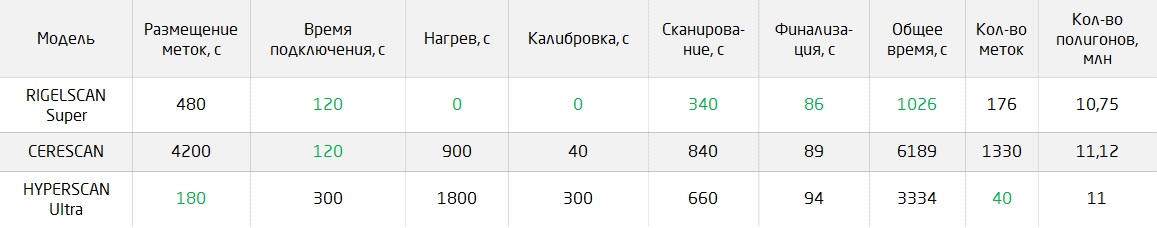

Условием тестирования в данном случае было получение полигональной модели с разрешением 0,8 мм.

По эффективности сканирования одного изделия выигрывает RigelScan Super, на второе место выходит HyperScan Ultra, а стандартный ручной сканер оказывается третьим, так как из‑за требований к нанесению меток мы затратили больше всего времени.

Как видим, если на размещение маркеров при работе с RigelScan Super ушло 60 секунд, то с RigelScan Plus это значение выросло более чем на порядок – 780 секунд. Трекерная система снова вне конкуренции как не требующая меток.

Что касается времени подключения, нагрева и калибровки ручного и трекерного устройств, соотношения здесь такие же, как в предыдущем примере.

Процесс сканирования: RigelScan Super лидирует со значением 55 секунд, HyperScan выполнил задачу за 90 секунд, а стандартный портативный сканер – за 175 секунд. А вот с финализацией данных быстрее других справился HyperScan.

По общему времени сканирования чемпионом оказывается RigelScan Super – 317 секунд. Новинка ZG в среднем в 6‑8 раз быстрее своих соперников.

3. Автомобиль

Теперь посмотрим, как работают три сканера с гораздо более габаритным объектом – целым автомобилем. Разрешение больше, чем для предыдущей детали, – 1,5 мм. Оценивая время сканирования, видим, что RigelScan Super вновь вышел победителем в гонке, второе место занял сканер с трекером, а стандартный ручной сканер RigelScan Plus оказался медленнее других.

Время размещения маркеров, конечно же, сильно увеличилось: 480 секунд ушло на нанесение 176 меток для RigelScan Super, и 4200 секунд на 1330 меток для RigelScan Plus. Трекерное решение также потребовало меток: 40 штук были наклеены со всех сторон автомобиля. При сканировании трекер пришлось перемещать.

По времени подключения, нагрева и калибровки, а также финализации снова быстрее всех показал себя RigelScan Super. Хотя общая продолжительность работы увеличилась, новый сканер по скорости измерений в три раза обогнал сканер с трекером и в шесть раз – ручной прибор.

Можем сделать вывод, что с увеличением габаритов объекта использование RigelScan Super будет более эффективным и по временным, и по трудовым затратам, и более комфортным по сравнению с другими двумя вариантами.

Стандартные ручные сканеры измеряют детали размером от 50 мм до 4 м. Сканируя ими объекты более полутора метров, вы будете затрачивать больше времени, чем с трекером или RigelScan Super.

С другой стороны, когда необходимо проведение выездных работ, ручные устройства потребуют меньше затрат в плане логистики, чем трекерные системы. И RigelScan Super занимает удобную промежуточную нишу, имея явные преимущества перед остальными сканерами при работе с большими объектами.

Также читайте Обратное проектирование в машиностроении: 4 условия успешного внедрения

Подведем итоги теста

По скорости измерений, с учетом сканирования одного изделия, безоговорочным лидер – RigelScan Super. Ручные сканеры требуют больше временных затрат на этапе подготовки, и на сканирование одной детали уходит существенно больше времени. При работе с одним небольшим изделием RigelScan Super выдает результат за 354 секунды, ручной сканер – почти за 1500 секунд, а сканер с трекером – за более чем 2500 секунд. А при решении задач на потоке (например, при контроле качества) 3D‑сканеры с трекером начинают выигрывать по времени.

Помимо дополнительных преимуществ, следует также учитывать, что возможности и точностные характеристики трекерной системы могут оказаться более эффективны по сравнению с портативными сканерами, включая RigelScan Super. Это происходит потому, что точность трекерных решений стабильна, а у ручных устройств накапливаемая погрешность будет варьироваться в зависимости от габаритов изделия.

Комплекс 3D‑решений для реверс-инжиниринга и контроля качества

3D‑измерения сложных высокодетализированных объектов, в зависимости от ваших настроек сканирования, могут потребовать достаточно обширных ресурсов работы компьютера, поэтому необходимо иметь рабочую станцию с оптимальными характеристиками для обработки данных.

Любой 3D‑сканер комплектуется встроенным ПО для предварительной финализации данных, но вам понадобятся и отдельно приобретаемые специализированные программные продукты для обратного проектирования или контроля качества.

Рекомендуемое ПО для работы с данными 3D‑сканирования:

-

для реверс-инжиниринга – Geomagic Design X или PointShape Design;

-

для контроля геометрии – Geomagic Control X, PolyWorks Inspector или PointShape Inspector.

Опробуйте демоверсии программных продуктов бесплатно

Итак, чтобы эффективно решать вышеуказанные задачи на производстве и быть впереди конкурентов, необходимы:

-

грамотно выбранный измерительный прибор;

-

оптимальная рабочая станция;

-

специализированное ПО;

-

квалифицированный инженер.

Обращайтесь в iQB Technologies! Мы поможем с внедрением любых проектов, связанных с 3D‑технологиями.

Статья опубликована 12.03.2025 , обновлена 18.03.2025