Знакомство с ИЛИСТ | Направления НИОКР | Что должны знать и уметь начинающие инженеры? | ПО для 3D-моделирования | Подходы к подготовке специалистов | Обзор требований к профессионалам аддитивного производства на основе практики ИЛИСТ

Специалист, обладающий полным набором знаний в области аддитивных процессов, – редкая сегодня профессия, но ее потенциал и востребованность растут с каждым годом. С появлением в России профессиональных стандартов обучения 3D-технологиям все больше учебных заведений включают это направление в свои программы. Мы продолжаем изучать опыт отечественных вузов, готовящих инженеров Индустрии 4.0.

Константин Дмитриевич Бабкин – руководитель отдела исследований и разработок Института лазерных и сварочных технологий. В интервью нашему блогу он рассказал, как организованы НИОКР и образовательный процесс в ИЛИСТ, какие требования предъявляются к молодым специалистам аддитивного производства.

– Чем занимается ИЛИСТ, какие проекты реализуются в стенах института?

– Институт лазерных и сварочных технологий – подразделение Санкт-Петербургского государственного морского технического университета (СПбГМТУ). ИЛИСТ создавался нашим руководителем Глебом Андреевичем Туричиным по образцу немецких отраслевых институтов – таких, как институт Фраунхоферовского общества, который занимается в том числе и лазерными технологиями.

Наша компания – примерно 50 человек – почти целиком состоит из выпускников Политехнического университета Петра Великого и Морского университета. Основные сферы деятельности – образовательная (мы являемся выпускающей кафедрой в СПбГМТУ) и самые разнообразные научно-исследовательские и опытно-конструкторские и технологические работы. НИОКР проводятся по проектам при поддержке российских научных фондов, программ Министерства высшего образования и науки, которые касаются создания высокотехнологичных и наукоемких производств, а также по проектам от коммерческих заказчиков – госкорпораций и частных компаний.

Сам институт изначально создавался на базе кафедры сварки Политехнического университета, нашей специализацией была лазерная и электронно-лучевая сварка. Со временем мы расширили арсенал технологий, которыми владеем.

Аддитивными технологиями ИЛИСТ занимается уже седьмой год, а начиналось все с небольших научно-исследовательских работ, в которых отрабатывались базовые принципы и подходы. Постепенно мы перешли к НИОКР, в которых создавалось оборудование и технологические процессы. В нашем случае аддитивные технологии являются своего рода паровозом, который тащит за собой всю организацию, привлекающую новые проекты, деньги и компетенции.

Сначала мы прорабатываем задачу заказчика в рамках НИР, под нее находится решение, с этим решением мы переходим на стадию ОКР – разрабатываем технологическое оборудование, производим топологическую оптимизацию и переконструирование изделия, и заканчивается все поставкой оборудования на производство заказчика и запуском в серийное производство продукта по разработанному нами техпроцессу.

Сегодня ключевое для института направление – прямое лазерное выращивание, классические методы лазерной и лазерно-дуговой сварки и технологии обработки поверхностей (наплавка, термоупрочнение). То есть мы занимаемся всеми промышленными технологиями обработки материалов с помощью лазера.

Эксперты iQB Technologies рекомендуют статью: Московский Политех: опыт внедрения 3D-технологий в учебный процесс

– В чем уникальность метода прямого лазерного выращивания?

– Это технология 3D-печати, аналог таких процессов, как DMD, LENS и DED. Суть ее заключается в том, что специальный технологический инструмент, закрепленный на манипуляторе, наплавляет металлический порошок на заготовку или на предыдущие слои, за счет чего формируется высокоточное крупногабаритное изделие. Процесс требует создания сложной машинерии, которая исключительно дорога в изготовлении, имеет сложную форму и высокие требования к материалам.

Данный способ отличается от более традиционных, известных нам методов послойного лазерного плавления, когда делаются изделия сложной формы, но малых размеров. Здесь речь идет о решении задач, связанных с большими габаритами и высокой производительностью.

– Почему была выбрана технология с использованием металлов? В чем ее преимущество?

– 3D-печать металлом позволяет кардинально сократить технологический процесс и получить совсем другую рентабельность по сравнению с традиционными методами. Срок аддитивного производства деталей, с момента получения 3D-модели и исходных требований до выхода изделия из цеха, исчисляется в днях. Максимум – неделя или две.

Особенно хорошо 3D-печать показывает себя в сочетании с опытно-конструкторскими работами, когда разрабатывается новое промышленное оборудование и на нем есть, к примеру, какой-то газогенератор или компрессорный аппарат. Нужно пройти через несколько итерационных стадий ОКР, чтобы отработать геометрию, сборку и последующие технологические процессы. Затем, когда начинается серийное производство, уже можно думать о подготовке литейной оснастки, переходить на более дешевые в серийном изготовлении технологии.

Также читайте: 10 лучших 3D‑принтеров для образования

– В чем специфика НИОКР применительно к аддитивной отрасли?

– Аддитивные технологии – наукоемкая область, здесь очень много неизвестных, и присутствует большое пространство для кооперации по различным направлениям. Есть технологические работы, есть опытно-конструкторские работы и очень большой пласт материаловедческих работ, в рамках которых получаемый нами материал сильно отличается от стандартно используемого на отечественных производствах. Это не поковка, не литье и не прокат – это материалы с такими же или похожими химическими свойствами, но при этом их структура, фазовый состав, механические характеристики могут сильно отличаться. Необходимо исследовать, как этот материал получать, как с ним работать для того, чтобы добиться высоких эксплуатационных характеристик, которые требуются современной промышленности.

– По каким направлениям ведутся НИОКР в Институте лазерных и сварочных технологий?

– Этих направлений несколько.

1. Технологические работы

Они ведутся, когда заказчику нужно получить некую деталь, но у него пока нет желания покупать оборудование или глубоко разбираться в материаловедении. То есть мы имеем дело с достаточно изученными, простыми материалами. В рамках технологических работ проводятся НИР, отработка режимов, формообразование, повышение точности изготовления. Это класс работ, позволяющий получить и передать заказчику именно те изделия, которые обладают требуемыми качествами.

2. Конструкторские работы

Детали, с которыми к нам приходят, как правило, разработаны под традиционные методы изготовления (литье, фрезерование и пр.) и плохо приспособлены для аддитивного производства. Одно из направлений НИР и ОКР – перепроектирование изделий для увеличения их технологичности, добавления функционала, который раньше не было возможности реализовать.

Пример: сложные турбонасосные агрегаты, состоявшие раньше из несколько десятков деталей, мы можем свести к 2-3 элементам, убрать промежуточные процедуры сварки и сборки, и тем самым сильно облегчить, кардинально изменить весь процесс производства. У клиента такой компетенции обычно нет. Этим должны заниматься люди, у которых есть гибкость, которые понимают в технологии и в оборудовании. Такие специалисты как раз есть во многих высших научно-образовательных учреждениях.

3. Материаловедение

Материалы, применяющиеся в 3D-печати, по химическому составу традиционно широко встречаются: нержавеющая сталь, высокопрочные стали, никелевые сплавы, сплавы на основе кобальта и титана. Но при аддитивном производстве изделий привносятся свои нюансы. Допустим, скорость охлаждения кардинально выше, чем при литье. Это все влияет на структуру и свойства изделия.

Когда к нам обращается серьезный и интересный клиент, предъявляющий особые требования к материалу изделия, необходимо подтверждать это за счет научно-исследовательской работы. Что у нас получается в изделии? Каких свойств мы можем добиться, чтобы заказчик мог использовать этот материал на своем производстве?

4. Проектирование технологического оборудования

Задача, объединяющая три вышеупомянутых типа работ. Наша сфера деятельности так устроена, что технологии прямого лазерного выращивания нет особой альтернативы. Технологическое оборудование нам приходится разрабатывать самим, нет возможности купить хорошее, надежное готовое оборудование, которое можно рекомендовать заказчику.

– С какими проблемами столкнется компания, не имеющая компетенций в сфере 3D-технологий?

– У заказчиков, планирующих включить наши процессы в свое производство, вопрос кадров стоит на первом месте. На покупку установки и техпроцесса средства, как правило, находятся, но после этого встает вопрос: как эксплуатировать оборудование качественно и эффективно? Например, наша стандартная установка может работать 24/7. Если заказчик сможет ее загрузить, он получит очень большую добавленную прибыль. Если у персонала нет необходимых компетенций, то оборудование простаивает. Вокруг него ходят люди, вложившие в проект много денег, и задаются вопросом: зачем же мы все это сделали?

– Итак, ИЛИСТ не только разрабатывает и внедряет процессы и оборудование, но и готовит соответствующих специалистов...

– Так как 3D-печать – направление наукоемкое, нам очень комфортно вести работы в качестве высшего учебного заведения, ведь готовых специалистов по аддитивным технологиям найти довольно сложно. А поскольку мы являемся выпускающей кафедрой и наш основатель – ректор СПбГМТУ, мы можем менять образовательный процесс таким образом, чтобы готовить кадры, которые могут работать со всем необходимым объемом информации.

– Давайте поговорим о требованиях к молодым инженерам, которых должны готовить вузы. Что им необходимо знать и уметь?

– Поскольку мы и разрабатываем технологию, и проводим НИОКР, в том числе выпускаем студентов, нам приходится обучать специалистов для себя. Практически с каждого курса мы берем к себе одного-двух лучших студентов, и они участвуют в выполнении НИОКР и развитии наших технологий.

За последние пять лет сложилось понимание, чем должен владеть человек, который идет заниматься 3D-технологиями. Прежде всего – программными пакетами, потому что аддитивное производство – это цифровое производство, все начинается и заканчивается 3D-моделью. Есть процесс, включающий в себя работу на оборудовании, но он больше походит на программирование станка с ЧПУ или даже на работу с FDM-принтером. Это достаточно чистое производство, но при этом требующее определенных навыков, склада ума и педантичности.

Существует множество программных продуктов. Разные предприятия, вузы и производители оборудования используют немного разные подходы, но есть некоторые промышленные стандарты. Общепризнанное ПО для твердотельного моделирования – Siemens NX, SolidWorks, Fusion 360. Мы используем, как правило, SolidWorks, наши заказчики из корпораций практически все «сидят» на Siemens NX, и альтернативы здесь нет.

Какие требования предъявляются к инженерам? Должен быть курс инженерно-компьютерной графики на практических задачах, включающий в себя полный цикл обучения подобным программным продуктам: моделирование, сборка, документация, разработка рабочей конструкторской документации и т.д.

При этом, когда мы говорим про 3D-печать, твердотельного моделирования становится уже недостаточно. В современных изделиях для того, чтобы реализовать полный спектр возможностей аддитивных технологий, необходимо еще и поверхностное моделирование. Оно позволяет генерировать сложные формы различных поверхностей. Что касается нашего опыта, мы очень широко используем Autodesk PowerShape, а также Siemens NX и Geomagic Design X для реверс-инжиниринга.

– Должен ли специалист по аддитивным технологиям уметь работать с данными 3D-сканирования?

– В сфере трехмерных технологий очень важна работа с сетками, получаемыми с 3D-сканера. Это уже не твердотельные или поверхностные модели, а файлы формата STL, которые представляют собой набор треугольников. «Классические» конструкторы, занимающиеся на предприятиях твердотельным моделированием, обычно слабо себе представляют, что такое обработка сетки. Когда приходит заказ и нужно проконтролировать геометрию, просят прислать STL-модель, полученную в результате 3D-сканирования. И с этим STL-файлом никто ничего не может сделать. Соответственно, молодой специалист должен покрывать весь диапазон подобных задач.

Ко всему этому добавляется инженерный анализ, который можно выполнять как встроенными средствами Siemens NX и SolidWorks, так и специализированными программными пакетами типа Ansys и Abaqus. В аддитивном производстве определенный инженерный анализ требуется, так как это немного другие процессы. Они хуже изучены, но при этом обеспечивают бòльшую гибкость за счет того, что практически любую геометрию можно реализовать с помощью 3D-принтера: есть много разных современных направлений, например, топологическая оптимизация и бионический дизайн, которые находят применение на практике.

– Расскажите, пожалуйста, какое программное обеспечение используется в подготовке управляющих программ?

– Есть специальные программные пакеты, работе с которыми, к сожалению, практически нигде не учат, но их необходимо освоить для внедрения технологий 3D-печати – от простых FDM-принтеров до селективного лазерного плавления и прямого лазерного выращивания. Данные пакеты можно разделить на три группы.

1. Программный пакет Materialise Magics – корпоративный стандарт для послойных технологий (FDM, SLM, SLA, SLS). Если человек умеет в нем работать, понимает, что такое поддержки, размещение изделий и генерация управляющих программ, то ему будет гораздо легче перейти, скажем, с FDM на более сложный, дорогой и функциональный 3D-принтер типа SLM Solutions. Переход небесшовный, есть технологические нюансы, но тем не менее владение подобным продуктом позволяет очень сильно поднять ценность молодого специалиста.

2. Autodesk PowerMill – ПО, предназначенное для программирования пятиосевых фрезерных обрабатывающих центров. Мы его используем, так как наши машины основаны на пятиосевой кинематике и построены на базе станков либо промышленных роботов. Наши студенты делают в PowerMill практические задания, курсовые и дипломные проекты. Знание такого ПО значительно повышает профессиональную ценность инженера, потому что кроме 3D-печати он может взять на себя и последующую механическую обработку.

3. 3D-сканирование. Когда мы с помощью 3D-печати получаем какое-то изделие, необходимо проконтролировать его геометрию. Как правило, это объект сложной формы, и традиционные методы контроля оказываются слишком накладными, трудозатратными, а порой и вообще неприменимыми. Использование 3D-сканера дает возможность ускорить процесс контроля геометрии и реализовать реверс-инжиниринг. Когда есть изношенная, сломанная или просто снятая с аналогичного оборудования деталь-прототип, ее можно отсканировать, затем выполнить обратное проектирование по твердотельной модели, напечатать ее на 3D-принтере для проверки функциональности, и после этого переходить уже к требуемой технологии производства.

По нашему опыту, редко встречаются люди с полным набором таких навыков. Что делаем мы? Берем подающего надежды студента 4-го курса, загружаем его разными базовыми задачами, и за два года он вырастает в хорошего специалиста.

Хотите предварительно ознакомиться с программным продуктом? Оставьте онлайн-заявку:

– А какая практика необходима начинающему инженеру?

– Навыки работы с оборудованием приобретаются довольно быстро. А вот владение ПО, умение разрабатывать конструкторскую документацию, модели, заниматься 3D-сканированием, реверс-инжинирингом – это те вещи, которым очень быстро не обучить, нужен большой объем практики. При этом мы и готовим, и берем этих специалистов на работу, и ставим перед ними задачи. От их квалификации зависит наше светлое будущее.

– Какие подходы Вы используете при подготовке специалистов?

– За последние годы у нас сложилось несколько подходов. После первых поставок оборудования мы начали готовить специалистов для наших заказчиков. В начале это было обучение сотрудников, потом были организованы курсы повышения квалификации. Сейчас это постепенно переходит в бакалаврскую и магистерскую программы – когда мы понимаем, что обучать нужно достаточно длительное время.

Мы анализировали результаты подготовки и можем утверждать, что лучшее обучение происходит через практические навыки. Студенты, приходящие к нам на специализацию на 4-5 курсе, вначале выполняют большое количество лабораторных работ, которые включают в себя решение стандартных кейсов: 3D-печать, реверс-инжиниринг, метрология.

Постепенно, когда человек делает успехи, мы подключаем его к внутренним проектам. Это дипломные работы либо самих студентов, либо по смежным специальностям. Есть диплом по 3D-печати? Отлично, к нему кроме самого студента подключается еще несколько его коллег, и получается совместная работа.

Когда складываются такие команды, мы привлекаем их к нашим проектам с внешним заказчиком. К сожалению, государственного финансирования у нас практически нет. Все деньги мы получаем с контрактов, НИР и НИОКР. Мы используем студентов даже в самых тяжелых НИОКР – и для того, чтобы обучить их, и для того, чтобы самим приобрести компетенции в области обучения. И как раз именно на выполнении НИОКР студент приобретает основную квалификацию и навыки, из которых складывается его ценность как специалиста.

Заключение: обзор требований к профессионалам аддитивного производства на основе практики ИЛИСТ

I. 3D-моделирование

1. Твердотельное моделирование (CAD): Siemens NX, SolidWorks, Fusion 360

-

Создание 3D-моделей и сборок

-

Создание чертежей для производства и постобработки

-

Разработка рабочей конструкторской документации

2. Поверхностное моделирование: Autodesk PowerShape, Siemens NX, Geomagic Design X

-

Создание поверхностей свободной формы

-

Подготовка технологических моделей

-

Реверс-инжиниринг

3. Работа с сетками: Geomagic Design X, Geomagic Control X, Autodesk PowerShape

-

Работа со сканами: чистка, сшивка, перенатягивание сетки

4. Инженерный анализ (CAE): Siemens NX, SolidWorks, Ansys, Abaqus

-

Исследование деформаций изделий под нагрузкой

-

Моделирование процесса печати

II. Подготовка управляющих программ

5. Послойные технологии (FDM, SLM, SLA): Materialise Magics

-

Подготовка моделей

-

Размещение изделий

-

Создание поддержек

-

Генерация УП

6. Технологии на многоосевых манипуляторах: 5-осевая кинематика, промышленные роботы (Autodesk PowerMill)

-

Создание траекторий

-

Слияние, сортировка, технологические параметры

-

Симуляция и постпроцессирование

7. 3D-сканирование

-

Программное обеспечение сканера: Creaform VXelements

-

Подготовка изделий перед сканированием

-

Обработка результатов

III. Обучение через практические навыки

8. Лабораторные работы

-

Решение стандартных кейсов 3D-печати: моделирование – печать – 3D-сканирование

-

Решение стандартных кейсов обратного проектирования: 3D-сканирование – моделирование – печать – контроль геометрии

-

Решение стандартных кейсов по метрологии: 3D-сканирование – работа с STL – отчет о сравнении геометрии

9. Внутренние проекты (дипломные работы)

-

Использование метрологии, реверс-инжиниринга и 3D-печати во внутренних проектах университета:

-

Разработка лабораторных работ других направлений

-

Дипломные работы (бакалавры и магистры) основных и смежных направлений

-

Диссертации аспирантов

10. Проекты с внешним заказчиком (НИР, НИОКР, услуги)

-

Заказы на 3D-печать, реверс-инжиниринг, метрологию: частные заказы небольшой стоимости с целью набора опыта

-

Научно-исследовательские работы по направлениям: 3D-печать, материаловедение, топологическая оптимизация

-

«Тяжелые» НИР при поддержке РНФ и РФФИ

-

«Тяжелые» НИОКР по заказу госкорпораций, Министерства высшего образования и науки

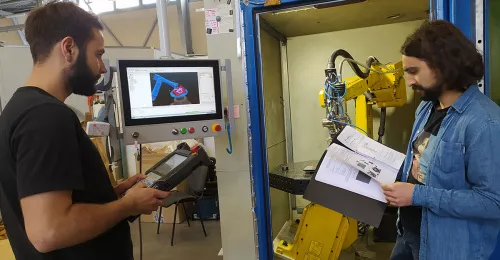

Фото в заставке: сотрудники ИЛИСТ проходят обучение работе с новым ПО для аддитивного производства © smtu.ru

Статья опубликована 21.10.2021 , обновлена 28.11.2024