iQB и TWIZE: полный комплекс решений и услуг | Интервью: тенденции, задачи и новинки 3D‑индустрии | Что еще мы представили на выставке? | «Эта коробка скоро поедет»: практический пример реверс-инжиниринга и 3D‑печати

Конец весны для специалистов российского станко- и машиностроения – время «Металлообработки», самой масштабной в стране отраслевой выставки с сорокалетней историей. Московский «Экспоцентр» ежегодно становится площадкой для отечественных и зарубежных производителей и поставщиков оборудования и услуг, представляющих передовые технологии, новинки, эксклюзивные предложения, а также для деловых программ и бизнес‑контактов.

Несмотря на заметно сузившуюся в последние годы географию стран-участниц, выставочный проект показывает все новые рекорды за счет качественного роста и увеличения числа отечественных производителей. «Металлообработка‑2024» сумела нарастить число экспонентов на 30% по сравнению с прошлым годом, заняв почти всю территорию ЦВК, включая открытые площадки.

Свыше 1400 участников, 40 деловых мероприятий и 50 тысяч кв. метров площади экспозиции – такова впечатляющая статистика нынешнего форума. Раздел, посвященный Индустрии 4.0 и аддитивным технологиям, действующий с 2018 года, также расширился и вышел за пределы одного павильона.

Не смогли посетить выставку? Свяжитесь с нашими экспертами онлайн: поможем с решением ваших задач с помощью 3D-технологий!

iQB и TWIZE: полный комплекс решений и услуг

Для компаний iQB Technologies и TWIZE это уже седьмая «Металлообработка». Наш совместный стенд был традиционно разделен на две части:

-

современные готовые 3D‑решения для промышленности и бизнеса – лазерные и оптические 3D‑сканеры метрологического класса, технологии 3D‑печати SLA, SLM, SLS, MJP, FDM/FGF, программные продукты для аддитивного производства;

-

комплексные услуги центра быстрого прототипирования – 3D-печать прототипов, оснастки и конечных изделий из фотополимера и воска, инжекционное литье, промышленное 3D‑сканирование и 3D‑моделирование для реверс-инжиниринга и контроля качества.

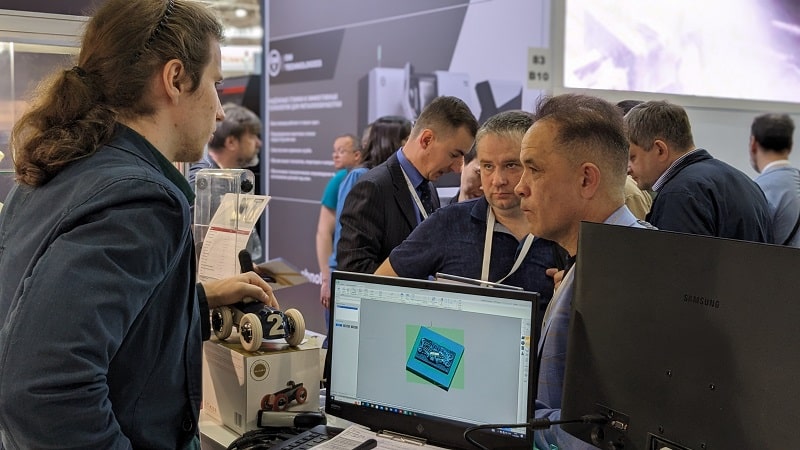

На стенде посетители могли протестировать новые модели 3D‑сканеров и бесплатно отсканировать свою деталь, подобрать оборудование и ПО для центра аддитивного производства, промышленного предприятия, литейного завода, конструкторского бюро, НИИ или вуза.

Наши специалисты, имеющие многолетний практический опыт интеграции 3D‑технологий, на месте проводили консультации по вопросам внедрения и решению конкретных производственных задач. Гости стенда получали исчерпывающее представление о том, какие реальные возможности и выгоды доступны благодаря применению 3D‑печати и 3D‑сканирования в машиностроении и других отраслях.

Тенденции, задачи и новинки 3D‑индустрии

О трендах и задачах отрасли аддитивного производства, представленных на выставке решениях и новых продуктах, актуальной стратегии компании мы поговорили с руководителем департамента аддитивных технологий iQB Technologies Константином Глазюковым.

– Какие тенденции наблюдаются в сфере внедрения 3D‑технологий в российской промышленности? Как растет этот рынок?

– На сегодня в России внедрение 3D‑технологий – популярная и интересная тема, все больше компаний осознают потребность в применении аддитивных методов в производстве, научных исследованиях и образовании. Отечественный рынок 3D-технологий достаточно молод, но динамично развивается: темп его ежегодного роста оценивается независимыми экспертами примерно в 20‑30%. Ожидается, что к 2030 году объем рынка составит около 23 млрд рублей (по данным Ассоциации развития аддитивных технологий – ред.).

Передовые методы 3D‑печати, 3D‑сканирования и 3D‑моделирования используются практически во всех сферах материального производства. В промышленности это прежде всего высокотехнологичные и наукоемкие отрасли – авиакосмическая, автомобильная, нефтегазовая промышленность, машиностроение, судостроение, энергетика, медицина.

Пять лет назад Росатомом и Правительством РФ была разработана дорожная карта развития аддитивных технологий, в 2021 году – утверждена соответствующая правительственная стратегия. Федеральный проект «Развитие станкоинструментальной промышленности» нацелен на эффективную реализацию импортозамещения в отрасли. Эти и другие инициативы помогают решить актуальные задачи российской промышленности – в первую очередь преодоление санкций, – которые невыполнимы без внедрения инноваций. Весомую их долю занимает как раз аддитивное производство.

– Расскажите, пожалуйста, об основных задачах, которые отечественные предприятия металлообработки могут успешно решать с помощью 3D‑технологий?

– Это, во‑первых, 3D‑печать технологически сложных изделий – начиная с уникальных, кастомизированных объектов до деталей, производимых крупносерийно, в массовом промышленном масштабе. В последнем случае используются уже не один‑два 3D‑принтера, а целые производства, где стоят десятки единиц оборудования.

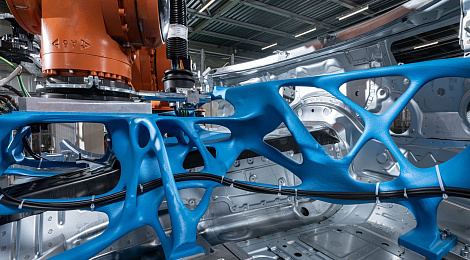

3D‑печать позволяет создавать изделия, которые традиционными методами не всегда можно получить. Особенно это касается тонкостенных изделий или изделий сложной геометрии с большими фасонными поверхностями.

Во‑вторых, это технологии 3D‑сканирования и 3D‑моделирования, с помощью которых можно быстро и эффективно выполнять реверс-инжиниринг и контроль геометрии. Это позволяет оптимизировать изделия и оценивать их с точки зрения технологичности и возможности производства.

Аддитивное производство дополняет традиционные методы в производственной цепочке – в первую очередь на стадии разработки продукта, НИОКР, создании оснастки. Если речь идет о метрологии и обратном проектировании – 3D‑сканеры и специализированное ПО выгодно конкурируют с традиционными инструментами за счет высокой портативности, скорости, точности и повторяемости измерений. Таким образом предприятие получает реальную экономическую выгоду и повышает конкурентоспособность.

– Как выглядит комплекс 3D‑решений и услуг от iQB Technologies и TWIZE?

– Мы предлагаем рынку действительно целый комплекс услуг: это и поставка и интеграция 3D‑принтеров, 3D‑сканеров и ПО, и услуги 3D‑печати, сканирования и моделирования. Наше отличие – в том, что мы предлагаем не просто оборудование и какие‑то отдельные услуги, а именно готовые комплексные решения для производств и организаций.

Благодаря центру быстрого прототипирования TWIZE вы можете оценить возможность решения своих задач 3D‑методами – посмотреть, подержать образцы в руках – и уже после этого обратиться в iQB Technologies, получить это решение на практике и дальше применять его на производстве.

– Что нового предлагает компания сегодня?

– Мы не стоим на месте, постоянно развиваемся и на выставке «Металлообработка‑2024» помимо уже знакомых пользователям решений представили новинки рынка 3D‑печати – инновационную продукцию китайского производителя PioCreat, совсем недавно появившуюся в портфеле iQB.

Продвигая широкую линейку 3D‑принтеров и материалов PioCreat на российском рынке, мы сможем расширить возможности наших клиентов и решать их задачи в таких областях, как медицина и ювелирное дело (с помощью фотополимерных принтеров на основе процессов DLP и LCD), а также изготовление крупногабаритных изделий по технологии прямой экструзии гранул полимера (FGF).

Главные преимущества FGF перед 3D‑печатью филаментами – значительно более высокая скорость печати и производительность, плюс сокращение расходов на материалы. Это особенно выгодно при изготовлении деталей большого размера. Что касается фотополимерных машин PioCreat, они дают возможность увеличить скорость печати и достигать высококачественной детализации на небольших элементах.

Заказы на ряд установок PioCreat уже принимаются, и наш каталог будет пополняться.

– Какова стратегия iQB Technologies в нынешних экономических условиях?

– Наша стратегия развития направлена на всеобъемлющее решение задач клиентов и партнеров, которые хотят и готовы использовать современные технологические разработки. Одновременно с этим мы учитываем аспекты технологического суверенитета и понимаем, что предлагаемые нами решения должны быть адаптированы для России в контексте импортозамещения и производства передового оборудования на территории РФ.

Мы можем предложить готовые решения в виде программных продуктов, оборудования и услуг (таких, как сервисное обслуживание), причем фокусируем свои усилия не просто на поставках, а на эффективном внедрении. Также мы двигаемся в направлении локализации производства и разработки собственного программного обеспечения для российских потребителей.

Что еще мы представили на выставке?

В павильоне «Форум», на стенде нашего партнера Norgau – крупного производителя и поставщика профессионального инструмента и высокоточного оборудования – постоянно демонстрировался ручной лазерный 3D‑сканер ZG AtlaScan. Это универсальное устройство для метрологии и реверс-инжиниринга с тремя режимами сканирования и функцией быстрого захвата отверстий. Скорость измерений – до 3 млн точек в секунду.

24 мая мы провели розыгрыш призов – умных колонок, а также превосходных автомоделей, напечатанных на SLA‑принтере ProtoFab. Ценные подарки достались пятерым счастливчикам.

И наконец, наше участие в выставке не обошло и деловую программу, а именно научно-практическую конференцию «Развитие технологий и материалов на базе отраслевых лидеров», организованную Ассоциацией развития аддитивных технологий и АО «Экспоцентр». Специалисты TWIZE – директор центра прототипирования Дмитрий Подковыров и руководитель конструкторского бюро Владимир Столяров – выступили с докладом на тему «Объединение технологий реверс-инжиниринга и аддитивного производства в единый технологический процесс. Реальные примеры из нашей практики». Об интересном проекте такой интеграции, представленном в ходе доклада, рассказываем ниже.

«Эта коробка скоро поедет»: практический пример реверс-инжиниринга и 3D‑печати

Команда TWIZE разработала и изготовила функциональный прототип редуктора автоматической коробки передач. Кейс любопытен тем, что в одном проекте соединились традиционные, аддитивные и реверсивные технологии. Кроме того, это удачный пример импортозамещения, поскольку компонент создавался для автомобиля западного производства. Кстати, изделие в дни выставки постоянно демонстрировалось на нашем стенде, привлекая всеобщее внимание.

Исходная цель проекта – реализация заднемоторной компоновки, то есть переустановка двигателя в багажник. Задача заключалась в модернизации редуктора АКПП, с тем чтобы он крутился в обратную сторону, при сохранении всех позиционных точек и точек крепления.

Этапы выполнения проекта:

-

обратный инжиниринг и прямое проектирование нового узла (внесение изменений в конструкцию, разработка дополнительных шестерней);

-

изготовление опытных образцов корпуса и шестерней на 3D‑принтере ProtoFab SLA800EX DLC;

-

сборка редуктора;

-

успешные тестовые испытания и демонстрация образца заказчику;

-

изготовление функционального изделия из металла.

Сравним с классическими методами производства:

-

традиционный способ – 6 месяцев;

-

реверс-инжиниринг и 3D‑печать – 30 дней.

Такой новаторский подход дает возможность сэкономить при воссоздании поврежденных или недоступных комплектующих, а также повысить эффективность производства за счет использования передовых материалов и технологий. В частности, речь идет о крупноформатных промышленных SLA‑принтерах: старейшая коммерческая технология 3D‑печати по‑прежнему действенно решает подобные задачи благодаря высокой точности и надежности. Перед нами пример создания в короткие сроки сложного изделия, готового к эксплуатации. По словам В. Столярова, «это коробка скоро поедет».

Благодарим всех, кто посетил наш стенд и проявил интерес к передовым технологиям, а также организаторов мероприятия. «Металлообработка» наглядно показывает, как инновации успешно претворяются в жизнь, а в этом году выставка еще и поразила небывалым размахом. Мы рады делать свой посильный вклад в эту большую работу.

Блог iQB Technologies – информационный партнер 24‑й международной специализированной выставки «Металлообработка‑2024» по направлению аддитивных технологий.

Статья опубликована 06.06.2024 , обновлена 03.07.2024