Расходные материалы | Профессиональная 3D-печать формовочной оснастки: примеры внедрения | Промышленные 3D-решения | Проекты промышленной 3D-печати формовочной оснастки | Гладкость поверхности – необходимость, а не прихоть

Как известно, Индустрия 4.0 – это автоматизированный процесс производства, полностью завязанный на алгоритмах и цикличности, и суть 3D-технологий заключается в постепенном переходе к этой модели. Основная особенность процесса – минимизация человеческого фактора и погрешности издержек на производственной линии путем внедрения роботизированных систем и 3D-оборудования. В итоге мы получаем замкнутый цикл производства.

В контексте Индустрии 4.0 часто говорят о технологиях 3D-печати металлами (SLM/DMLS, наплавка), но сегодня мы коснемся не менее важной темы – аддитивного производства с применением полимерных материалов и композитов.

3D-печать пластиками предполагает послойное наплавление материала с использованием:

-

нити, или филамента (FDM);

-

расплавленного гранулята (FGF).

Если первый метод – доступный, максимально бюджетный, используемый в любительских и профессиональных целях, то второй предназначен исключительно для решения промышленных задач.

Рассмотрим оборудование и материалы, которые подходят для печати оснастки и формообразующих, а также примеры внедрения.

Расходные материалы

Какие из популярных и общедоступных материалов подходят под формовку? В первую очередь это:

-

PETG – имеет хорошую вязкость, по сравнению с «чистым» PET более долговечен и обладает гораздо меньшей температурой переработки;

-

ABS-CF (ABS с добавлением углеволокна) – самый популярный на рынке композит, который выдерживает очень большие нагрузки;

-

PEEK, ULTEM, ULTEM-CF – наиболее распространенные инженерные пластики для формовки, обладают высокой тугоплавкостью. Для печати пластиком ULTEM требуется хороший подогрев камеры построения и стола.

Обратитесь в iQB Technologies: мы проведем демонстрацию 3D-оборудования и подберем решения под ваши задачи

Профессиональная 3D-печать формовочной оснастки: примеры внедрения

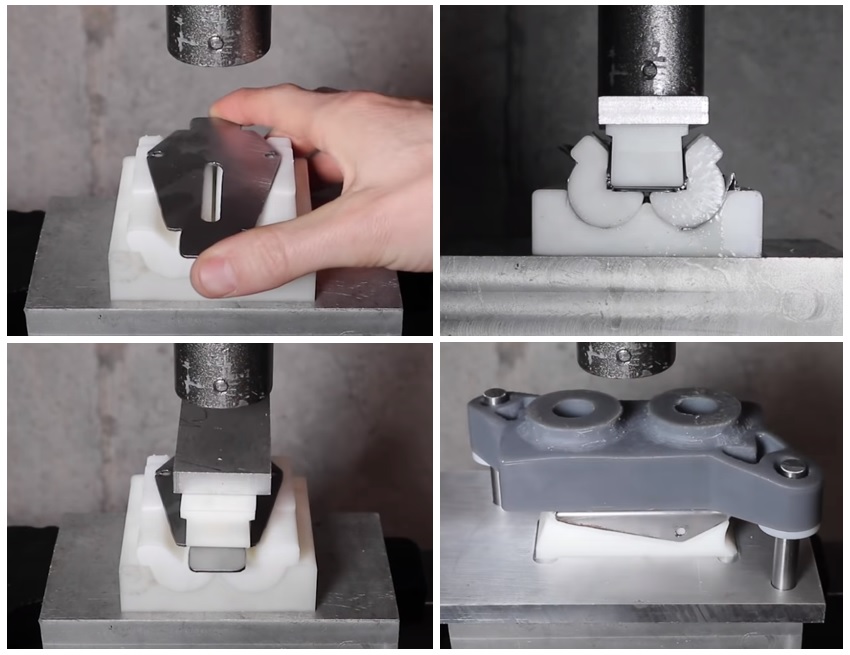

Силовая оснастка для гибки и формования металлических изделий

Один и популярных кейсов – 3D-печать формовочной оснастки в качестве ножей для формовки. На рис. 2 представлено несколько вариантов ножей разной геометрии, в том числе обрезанные для экономии материала. Детали печатаются из самых бюджетных и доступных на рынке пластиков PETG и PLA, которые могут выдерживать нагрузки до 20 МПа, в зависимости от геометрии.

Элементы отпечатаны с заполнением в 15-20%, то есть налицо преимущества: мы экономим материал, и процесс производства оснастки ускоряется. Таким образом выполняется формовка изделий из алюминия и нержавеющей стали с шагом в 0,5 мм, толщина листа – от 1 до 3,5 мм.

Печать формообразующей со сложной геометрией

Составные части матрицы могут быть не только статичными. Благодаря FDM-технологии удалось из простейших материалов типа PLA напечатать подвижные элементы матрицы. Результат – сложный отформованный элемент из алюминия или нержавеющей стали толщиной 2,5 мм.

Ускоренная 3D-печать опустошенных матрицы и пуансона

Вы можете напечатать пустотелое изделие, что позволяет сэкономить время и издержки. На примере проекта, продемонстрированного на рис. 4, видно, что нержавеющая сталь толщиной до 3,5 мм гнется пустотелыми элементами со стенкой толщиной всего лишь 3 мм. Конечно, такую деталь можно отфрезеровать, но с 3D-принтером задача будет выполнена гораздо быстрее и проще.

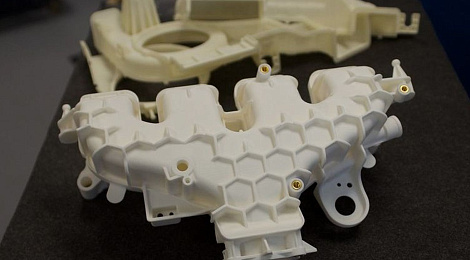

Промышленные 3D-решения

Перейдем от задач локальных к более глобальным, предполагающим создание крупногабаритной формовочной оснастки – к примеру, для производства элементов самолетов, фюзеляжей.

Для таких масштабных проектов мы предлагаем оборудование промышленного сегмента IEMAI 3D (Китай). Это 3D-принтеры на базе технологий FDM/FGF, позволяющие печатать изделия различных размеров (до 1,5 м), в том числе из высокотемпературных пластиков.

Оборудование IEMAI 3D поддерживает большинство термопластичных материалов на рынке 3D‑печати и помогает пользователю решить любые задачи прототипирования и создания оснастки и функциональных изделий из пластиков. Сегодня промышленные принтеры IEMAI 3D занимают лидирующие позиции на рынке FDM‑печати в России, применяются в аэрокосмической, автомобильной, нефтехимической, медицинской, стоматологической и электронной промышленности.

Одна из популярных моделей IEMAI – машина MAGIC‑HT‑PRO с двумя экструдерами, специально разработанная для печати высокотемпературными материалами:

- камера построения: 310 × 310 × 410 мм;

- система быстросъемных печатающих головок;

- максимальная температура экструдера – 500 °C, рабочего стола – 200 °C; температура камеры – 120 °C;

- толщина слоя: 0,05 – 0,3 мм;

- скорость печати: до 150 мм/с.

Проекты промышленной 3D-печати формовочной оснастки

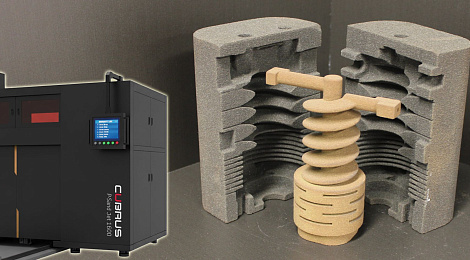

Крупногабаритные матрицы для укладки углеродного волокна

Компания Boeing повсеместно использует 3D-печать для оптимизации труда и сокращения издержек. Последние анонсированные в 2020 году решения позволили сократить расходы на отдельные виды производства на 26%.

Промышленные 3D-принтеры обеспечивают не только высокую производительность, но и высокую точность, что позволяет производить крупные матрицы для укладки различных материалов, в том числе углеродного волокна. Матрица, показанная на рис. 6, произведена при помощи крупногабаритного портального роботизированного оборудования.

ULTEM в производстве штамповой оснастки

Материал ULTEM 9085 широко используется для быстрого изготовления гидроформовочной оснастки в производстве листовых и трубчатых деталей в качестве эффективной замены дорогостоящим металлическим штампам, что особенно актуально для мелкосерийного производства. Благодаря возможности приложения к пуансону из этого материала давления до 70 МПа его успешно применяют для формовки деталей из алюминиевых сплавов, стали и титана.

Для корпорации «Иркут» был изготовлен штамп, который выдержал 700 циклов изготовления металлического изделия. Схожие результаты были получены в ПАО «Роствертол» при изготовлении пуансона для гидроформовки листовых заготовок.

Детали, напечатанные на 3D-принтере, успешно отлиты из металла после топологической оптимизации

Мы можем напечатать изделие, типологически оптимизированное в программах контроля нагрузок и симуляций. Первоначально элемент печатается из полиметилметакрилата, затем выжигается с определенной зольностью, и в конечном счете мы получаем изделие из металла. Возможна крупноформатная 3D-печать выжигаемым ПММА либо воском.

Гладкость поверхности – необходимость, а не прихоть

Технологи нередко сталкиваются с проблемой: конечное изделие имеет недопустимую шероховатость поверхности. Объекты, изготовленные по FDM-технологии, как известно, чаще всего требуют постобработки для достижения необходимой гладкости.

Вернемся к аддитивной установке Super Discovery 3D Printer Workstation, которая успешно решает эту проблему: особая конструкция позволяет осуществить весь производственный процесс, включая постобработку, поскольку на рабочей платформе присутствует как экструдер, так и фрезерный двигатель.

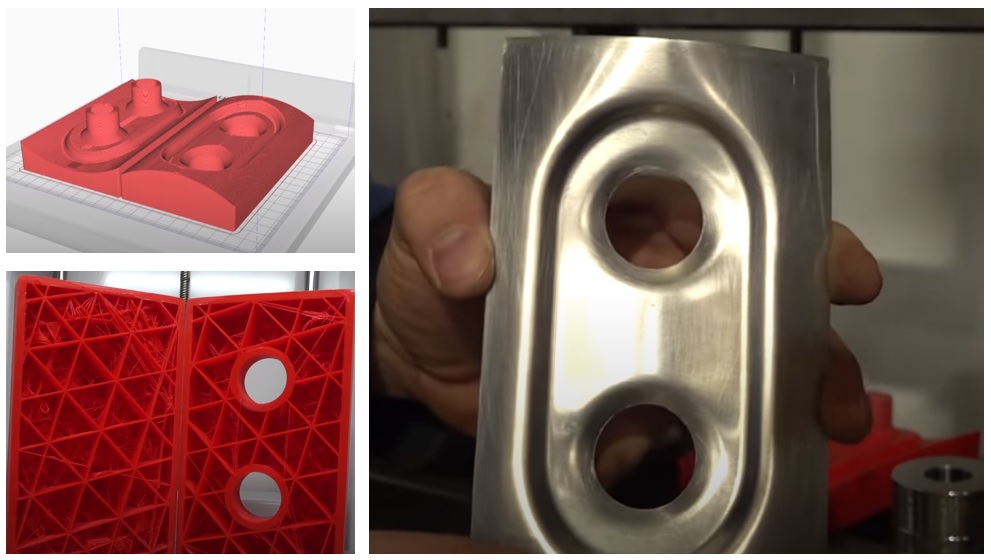

При этом гладкую поверхность можно получить и на определенном элементе выращенного объекта. На рис. 9 представлен кейс, наглядно показывающий, как можно создать изделие сложной геометрии с доработанной фрезой поверхностью. Процесс создания этого изделия показан на видео:

Итак, современные профессиональные и промышленные аддитивные установки оптимизированы для работы с различными полимерами и композитами. Используя оборудование таких авторитетных европейских производителей, как Sharebot и Discovery 3D Printer, вы сможете сократить финансовые и временные издержки при создании изделий сложной геометрии, а также получить долговечные формы и оснастку.

Фото в заставке © thermwood.com

Статья опубликована 05.08.2021 , обновлена 01.06.2023