Аддитивное производство оснастки из пластиков

Долговечность фотополимеров

Доступность крупноформатных FDM/FFF-машин

3D‑печать изделий с закладными гнездами под резьбу

Может ли шнековый экструдер работать с измельченными бракованными изделиями?

Как повысить прочность моделей в SLA‑печати?

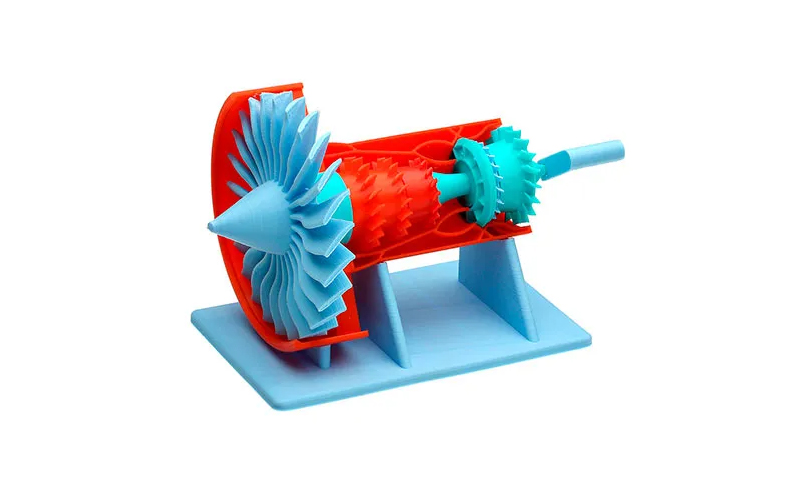

Предлагаем вашему вниманию продолжение дискуссии, посвященной актуальным вопросам и практике применения 3D‑печати пластиками и фотополимерами. Напомним, что в круглом столе приняли участие генеральный директор Gorky Liquid Кирилл Корнилов, исполнительный директор REC и 3D Solutions Дмитрий Миллер и эксперт iQB Technologies по решениям 3D‑печати Виктор Наумов. Первая часть – по ссылке.

Аддитивное производство оснастки из пластиков

Виктор: Почему становится все более актуальным производство оснастки при помощи шнекового оборудования, а не традиционных субтрактивных методов, в частности, из древесины (МДФ и так далее)?

Дмитрий. Классический метод подразумевает изготовление и фрезерную обработку древесноволокнистых плит средней плотности (МДФ), затем их пропитку эпоксидной смолой для увеличения прочности.

Объекты несложной геометрии по-прежнему проще и выгоднее делать из МДФ. Если же нужны плавные, длинные изгибы или достаточно продолжительная, сложная, объемная обработка, либо конструкция оснастки будет упираться в модуль упругости МДФ, то здесь на выручку приходят композиционные материалы. Они могут иметь значительно более высокий модуль упругости, и срок изготовления оснастки из композитов сильно сократится.

Особа сложная фрезерная обработка может занять несколько суток, а на 3D‑принтере мы за два часа напечатаем саму оснастку и потом еще за два часа сделаем финишную обработку рабочей поверхности на фрезерном станке, доведя шероховатость до нужного значения.

Итак, благодаря 3D‑печати композитами, во‑первых, серьезно экономится время производства. Во‑вторых, открывается больше возможностей в плане упругости и долговечности. Если геометрия подразумевает какие‑то тонкие элементы, то МДФ может и не выдержать и первого же съема, а композит окажется более живучим.

Виктор. Добавлю, что у iQB Technologies много запросов от клиентов, рассматривающих приобретение 3D‑принтера для производства оснастки.

Деталь, заказанная на аутсорсе, числится как товарно-материальная ценность, ее нельзя утилизировать. Такие изделия приходится хранить, и они «съедают» рабочее пространство. Если же это пластиковое изделие, то вы можете его переработать в шнек и напечатать новое. Так мы сэкономим складские ресурсы.

Второй момент – припуск. В случае МДФ припуск большой из-за деградации древесины. Когда металлическая отливка имеет большой припуск, токарно-фрезерные обрабатывающие центры вынуждены работать длительное время. Это связано с тем, что нельзя снять толстый слой стружки с нержавеющей стали (если ваше оборудование не стоит несколько сотен миллионов рублей).

Соответственно, эту задачу нужно решать поступательно. Если мы работаем с полимерными матрицами, мастер-моделями под формовку, припуск делают меньше, и продолжительность цикла сокращается минимум на 25%.

И третье: благодаря 3D‑печати изделие становится легче. Болванка, произведенная субтрактивным методом, всегда монолитная. На некоторых производствах нет роботов, манипуляторов, экзоскелетов или роботизированных систем для манипуляций с оснасткой. Персоналу приходится вручную перемещать матрицы из алюминия или МДФ – это тяжело, сложно и вредит здоровью. На манипуляции уходит много человеко-часов. А объект, напечатанный из полимера, легче минимум в два раза, максимум – в шесть-семь раз. Все это – факты, которые мы выявляем непосредственно при работе с клиентами и поставке им оборудования.

Читайте в блоге: Композиты в FDM‑печати: виды, преимущества и топ российских материалов

Долговечность фотополимеров

Виктор. Есть ли срок годности у изделий, созданных по SLA‑технологии? Через десять лет изделие может рассыпаться?

Кирилл. Зависит от материала. Есть смолы, меньше всего подверженные деградации, – это материалы, закрашенные пигментной краской. Они самые долговечные.

С течением времени материал становится более хрупким. Если вы напечатали деталь и уронили ее на пол, с ней ничего не произойдет, а если она пролежала десять лет, велика вероятность, что при падении она расколется.

Плохую полимеризацию между слоями, вызванную неправильными настройками печати или некачественной постобработкой, порой не определить на глаз. По этой линии идет деформация, и через некоторое количество времени деталь может порвать.

Доступность крупноформатных FDM/FFF-машин

Виктор. Нас спрашивают, есть ли в России 3D‑принтеры для печати пластиком с очень большими камерами построения – например, 4 х 4 х 5,5 метров?

Подобные решения есть, и наша компания их поставляет. Super Discovery 3D Printer может быть кастомизирован под любые ваши задачи. Самая крупная установка, произведенная в Европе, имеет камеру построения 4,5 х 4,5 х 5 метров. При увеличении камеры стоимость машины, конечно, вырастает в соответствии с удорожанием используемых компонентов. Такое оборудование работает по промышленной схеме, то есть это станки с ЧПУ на рельсах. Чем длиннее рельсы и чем длиннее шнек, тем дороже машина. Она должна сохранять стабильность и точность на всем габарите.

Также мы предлагаем промышленные и профессиональные машины для печати изделий размером от 500 до 1200 мм, от китайского производителя Wiiboox и российских компаний Imprinta и F2 Innovations.

Читайте в блоге: Аддитивное производство формовочной оснастки из полимерных и композитных материалов

3D‑печать изделий с закладными гнездами под резьбу

Дмитрий: Есть два варианта решения задачи. Либо напечатать отверстие под нарезку резьбы в пластике, либо напечатать отверстие, в которое затем вплавляется закладная с металлической резьбой, так как термопласт можно сколько угодно раз нагревать и размягчать. После охлаждения получается достаточно надежное соединение, которое можно существенно нагружать.

Виктор: Кирилл, можно ли такую задачу реализовать применительно к высокодетализированному изделию из фотополимера?

Кирилл: Это маловероятно. В мягких фотополимерах нет смысла резьбу нарезать – она не будет держать. А в твердых в момент нарезки материал будет ломаться на кусочки.

Виктор: А если мы спроектировали отверстие под закладную, капаем полимером, вставляем закладную и засвечиваем ультрафиолетовой лампой – будет ли это работать?

Кирилл: Вопрос в том, будет ли хорошо держаться. После печати адгезия к поверхности модели уже не такая, как между слоями во время печати. В общем, нужно испытывать.

Может ли шнековый экструдер работать с измельченными бракованными изделиями?

Дмитрий. В целом может, но фракция должна быть одинаковой, тогда экструзия будет максимально стабильной. В идеале после измельчения материал можно переплавить и гранулировать, чтобы добиться одинаковой фракции. Но если технология дробления подразумевает равномерную фракцию на выходе, то можно избежать лишней переработки и прямо сразу использовать материал.

Виктор. А какого размера должна быть фракция?

Дмитрий. Здесь определяющим является размер шнека, который будет работать с дробленым пластиком. Если шнек большой, нельзя делать слишком маленькую дробленку. И наоборот, так как будут проблемы с забором материала в шнек и с равномерностью. Необходимо соблюдать баланс.

Как повысить прочность моделей в SLA‑печати?

Виктор. Какие методы увеличения прочности изделий применяются в лазерной стереолитографии на этапе постобработки? Есть ли такое понятие, как закалка?

Кирилл. Многие неверно думают, что чем дольше мы дозасвечиваем фотополимер после печати, тем прочнее будет конечное изделие. Напротив, оно может стать слишком хрупким. При переходе смолы из жидкого состояния в твердое внутри модели возникают напряжения, которые необходимо убрать, – как и при 3D‑печати металлами.

Ведущие брендовые компании обеспечивают возможность дополнительной полимеризации одновременно с нагревом в одной камере. При нагреве до 35-50 градусов (в зависимости от материала) модель релаксирует, и как только температура дошла до нужной кондиции, засвечивается в момент релаксации. Таким образом изделие будет крепче, чем если бы мы его просто засветили.

Эксперты iQB Technologies рекомендуют статью Доотверждение изделий в SLA‑печати: как повысить прочность и качество

Виктор. Коллеги, спасибо! Компания iQB Technologies и наши гости максимально открыты по вопросам подбора оборудования и расходных материалов непосредственно под ваши задачи. Обращайтесь к нам – ответим, проконсультируем, найдем необходимое решение.

Закажите консультацию 3D-экспертов

Фото в заставке © npo3ds.ru

Статья опубликована 22.09.2022 , обновлена 27.04.2023