Чем 3D‑технологии помогут российскому автомобилестроению | Печатаем автокомпоненты: основные материалы и технологии | Поехали! Избранные примеры 3D‑печати и 3D‑сканирования | Итоги: кратко

Разрыв логистических цепочек, ограничение доступа к готовым компонентам и технологиям, а также необходимость быстрой переориентации на внутренний рынок требуют применения новых, гибких подходов к производству. В нынешних экономических реалиях с такими вызовами в той или иной мере столкнулись все отрасли российской промышленности, и автомобилестроение оказалось едва ли не в самой плачевной ситуации.

Многолетнее технологическое отставание, а в последние годы – уход западных производителей и поставщиков, снижение покупательской способности и падение продаж накапливают проблемы, которые уже привели к сокращению производства и переходу нескольких автогигантов на четырехдневную рабочую неделю.

В этой ситуации комплекс технологий, включающий 3D‑печать, 3D‑сканирование и реверс-инжиниринг, становится стратегически важным инструментом импортозамещения и локализации производств в России. И процесс внедрения цифровых решений, основанный на лучших мировых практиках, медленно, но идет.

Для 3D‑технологий автомобилестроение было и остается одной из приоритетных отраслей, и здесь постоянно происходит что‑то интересное – от занимательных любительских проектов до по‑настоящему прорывных промышленных разработок. Давайте посмотрим, что может дать 3D‑индустрия российскому автопрому сегодня, и разберем недавние и самые показательные примеры внедрения.

Поможем оптимизировать производство в вашей компании! Мы предлагаем поставку и интеграцию 3D‑решений, обучение 3D‑технологиям, услуги 3D‑печати/3D‑сканирования/3D‑моделирования, выезд специалистов на предприятие и др.:

Чем 3D‑технологии помогут российскому автомобилестроению

Традиционно сфера применения 3D‑печати в отрасли ограничивалась быстрым прототипированием и изготовлением оснастки. Сегодня же аддитивные технологии и 3D‑сканирование позволяют отрасли решать куда более широкие задачи – например, оперативно производить мелкие серии конечных деталей, создавать кастомизированные изделия, восстанавливать дефицитные компоненты и ускорять локализацию.

Гибкость проектирования и оптимизация характеристик: облегчение веса, сокращение сборочных единиц, реализация конструкций с тонкими стенками, внутренними каналами, решетчатыми и бионическими структурами – возможности, недостижимые классическими методами.

Сокращение сроков НИОКР: 3D‑технологии обеспечивают внесение конструктивных изменений на любом этапе разработки, быстрое изготовление прототипов, оснастки и функциональных образцов без сложной подготовки и дорогостоящих форм. Время вывода новой продукции на рынок сокращается в разы.

Мелкосерийное производство и кастомизация: производство деталей и запчастей для коммерческого, пассажирского и специального транспорта, где традиционная оснастка нерентабельна из‑за низких объемов выпуска, а также уникальных и персонализированных компонентов.

Ремонт и воссоздание дефицитных компонентов: 3D‑сканирование в связке с обратным проектированием позволяет разрабатывать КД и воспроизводить детали и комплектующие, поставки которых из‑за рубежа затруднены или невозможны. Это решение исключительно актуально и для сферы ремонта, техобслуживания и тюнинга автомобилей. За превращение CAD‑модели в физический объект отвечают, в зависимости от конкретной задачи, как традиционные технологии, так и 3D‑печать. Этапу реверс-инжиниринга может предшествовать анализ состава материала, из которого изготовлено изделие, – это поможет глубже изучить и улучшить его свойства.

Кроме того, данные сканирования используются для точного и оперативного контроля качества изделий и мониторинга производственного оборудования.

Таким образом открываются возможности для импортозамещения и локализации производства сложных комплектующих: автопроизводители могут создавать высокотехнологичные детали, которые ранее закупались за рубежом.

Читайте в блоге: 10 часто задаваемых вопросов о применении 3D-технологий в автопроме

Печатаем автокомпоненты: основные материалы и технологии

Пластики: термостойкость и прочность

-

Технологии: послойное наплавление пластиковой нити (FDM/FFF) / прямая экструзия гранул полимера (FGF).

-

Расходные материалы: термопласты и композиты – от стандартных ABS, PLA и PETG до высокоэффективных инженерных пластиков типа PEEK.

-

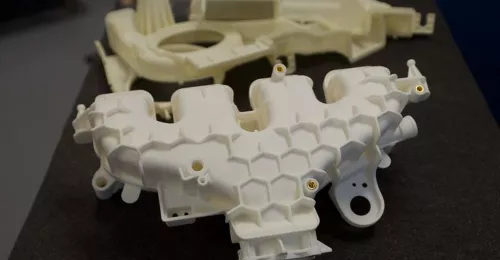

Что можно напечатать: кронштейны, воздуховоды, корпуса, внешние и внутренние декоративные элементы, аэродинамические элементы, технологическую оснастку (сборочные кондукторы, контрольные шаблоны), а также прототипы.

Фотополимеры: высочайшая детализация и гладкость поверхности

-

Технологии: фотополимеризация в ванне, или стереолитография (SLA/DLP).

-

Расходные материалы: фотополимерные смолы с различными свойствами – гибкие, жесткие, термостойкие, прозрачные и пр.

-

Что можно напечатать: прототипы, мастер‑одели для литья по выжигаемым моделям, корпуса, функциональные детали (например, декоративные элементы салона), макеты и концепт‑кары.

Высокоточные пластиковые детали с улучшенными механическими свойствами

-

Технология: селективное лазерное спекание (SLS).

-

Расходные материалы: порошки полиамидов, в том числе армированных, и инженерных пластиков; также доступны песчаные и керамические смеси.

-

Что можно напечатать: корпусные элементы, кронштейны, элементы интерьера и эргономики, воздуховоды, нагруженные компоненты, прототипы и оснастку.

Металлы: снижение веса и сокращение сборочных единиц

-

Технология: селективное лазерное плавление (SLM/DMLS).

-

Расходные материалы: металлические порошки (нержавеющая сталь, алюминиевые сплавы, титан, жаропрочные никелевые сплавы и др.).

-

Что можно напечатать: элементы двигателя и трансмиссии (крышки клапанов, шестерни, форсунки), детали шасси и тормозной системы (тормозные суппорты, кронштейны), гидравлику и пневматику (корпуса клапанов, коллекторы, фитинги), элементы оснастки (вставки в пресс-формы с конформным охлаждением).

Рекомендуем статью Производство без тормозов: всё о 3D‑печати металлом в автопроме

Поехали! Избранные примеры 3D‑печати и 3D‑сканирования

1. Czinger 21C: первый гиперкар, созданный с использованием ИИ и 3D‑печати

Этот автомобиль – один из самых ярких примеров полномасштабной интеграции цифровых технологий в отрасль. Американский стартап Czinger радикально переосмыслил подход к проектированию и производству, используя генеративный искусственный интеллект собственной разработки и аддитивные технологии, что помогло снизить вес автомобиля до 1250 кг и уменьшить расход материалов.

3D‑печатные детали используются в нескольких модификациях 21C, выпущенных с 2021 года, включая новейшую модель V Max. Среди них – коробка передач, подвеска, элементы кузова и шасси. Наиболее показателен задний подрамник: его топологически оптимизированная конструкция с органическими формами была изготовлена как единое целое, что невозможно при использовании фрезерования или литья. Еще один пример концептуальной интеграции – BrakeNode, единый узел, объединяющий в себе функции тормозного суппорта и кулака подвески.

Используя ИИ и две технологии печати металлами – SLM для высокопрочных компонентов и DED для алюминиевых сплавов, – инженеры добились беспрецедентного соотношения прочности и веса. Главные достижения проекта – сокращение массы при максимальной жесткости, существенное уменьшение количества сборных элементов и быстрота итераций. Все это позволило создать гиперкар с рекордными характеристиками, где почти каждая деталь является результатом работы алгоритмов генеративного дизайна и аддитивного производства.

Источник: x.com/CzingerVehicles

2. Renault внедряет серийную печать аксессуаров для электромобиля

Несмотря на то, что высокая стоимость пока ограничивает применение 3D‑печати в массовом автопроизводстве, технология уверенно находит новые сферы использования. Если раньше напечатанные компоненты встречались в основном в спортивных и эксклюзивных моделях, то теперь производители делают ставку на выпуск кастомизированных аксессуаров.

Renault 5 E‑Tech 2025 – новый электромобиль, получивший интерьерные элементы, изготовленные на 3D‑принтерах. Компания располагает собственным парком из 18 аддитивных установок, которые ежегодно печатают свыше 11 тысяч деталей из металлических и полимерных материалов. Такой подход ускоряет выпуск прототипов и запасных частей, одновременно позволяя предлагать клиентам высокий уровень персонализации – фактически, каждый автомобиль может быть уникальным.

Опыт Renault, а также таких компаний, как Ford, BMW и Toyota, демонстрирует, что мировое автомобилестроение постепенно переходит от 3D‑печати прототипов к серийному аддитивному производству, открывая новый этап в развитии индустрии.

Источник: 3dprint.com

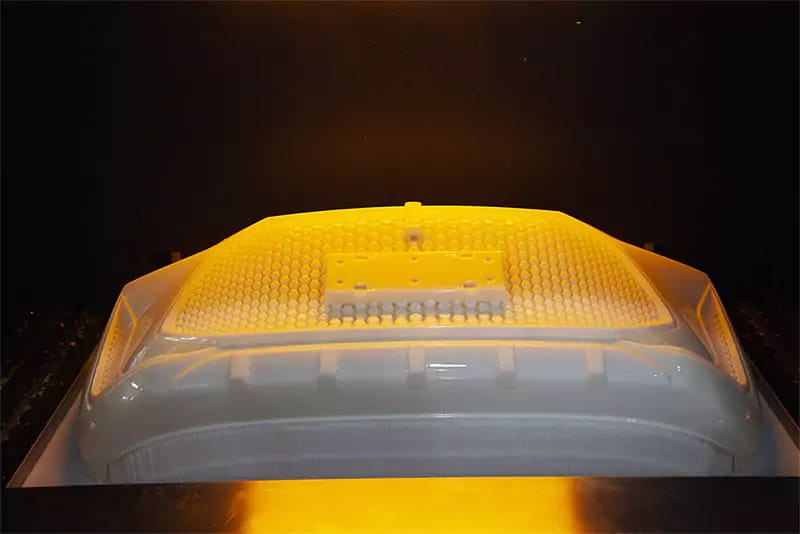

3. Новое слово в дизайне и прототипировании решеток радиатора

Китайская компания Protomat (прежнее название – ProtoFab) с успехом демонстрирует потенциал лазерной стереолитографии (SLA) для создания прототипов и литейных моделей с исключительно гладкой поверхностью. Так, в проекте по разработке решетки радиатора для концепт‑кара SLA‑технология позволила преодолеть ограничения традиционных методов: фрезерный станок не справился бы со сложной перфорацией, а литье было бы неоправданно дорогим и медленным вариантом при необходимости итераций.

Выбор промышленной SLA‑установки и высокопрочных смол обеспечил:

-

отличную детализацию – воспроизведение тончайших текстур и органичных форм в одной детали без швов;

-

сокращение времени и расходов – цикл от модели до готового прототипа занял 72 часа, а стоимость нескольких итераций оказалась на 90 % ниже изготовления одной пресс‑формы;

-

функциональность – прототипы использовались не только для выставок, но и для установки на автомобиль, пройдя сборку и предварительные испытания.

Этот пример доказывает, что SLA‑печать переводит задачи проектирования и валидации компонентов в цифровую парадигму, сокращая цикл разработки продукта с нескольких месяцев до нескольких дней и предоставляя инженерам и проектировщикам полную свободу творчества.

4. Toyota печатает компоненты пресс‑форм с каналами конформного охлаждения

Японский автопроизводитель сосредоточился на применении аддитивных технологий для создания массивной оснастки для литья под давлением. Проект направлен на сокращение времени и затрат, что может изменить ключевую часть процесса производства автомобилей.

Крупная вставка для литейных форм, разработанная совместно Институтом лазерных технологий Фраунгофера, MacLean‑Fogg и Toyota, еще не используется в серийном производстве. Тем не менее ее создание подтверждает перспективный тренд: 3D‑печать позволяет быстро изготавливать более эффективные кастомизированные пресс-формы с каналами конформного охлаждения, которые невозможно произвести иным способом.

По словам специалистов Fraunhofer, проект доказал масштабируемость и осуществимость создания большой вставки, напечатанной из новой инструментальной стали L‑40 на крупноформатной установке селективного лазерного плавления.

Этот компонент используется в изготовлении корпуса коробки передач модели Toyota Yaris Hybrid. Каналы конформного охлаждения повторяют сложные контуры полости формы, а не проходят по прямым линиям, как традиционные просверленные каналы. Таким образом обеспечивается более равномерный и эффективный отвод тепла по всей поверхности полости, что сокращает продолжительность цикла за счет более быстрого и равномерного затвердевания. Вероятность появления зон перегрева, пористости и деформаций снижается, что приводит к улучшению качества литья, а также продлевает срок службы формы за счет минимизации тепловой усталости.

Напечатанная вставка подвергается отжигу для снятия напряжений, а ее рабочие поверхности фрезеруются традиционным способом. Благодаря высокой точности печати требуется только прецизионная финишная обработка без дополнительных расходов материала.

Для автопрома открываются новые возможности: масштабируемая, долговечная оснастка с улучшенным терморегулированием сможет обеспечивать более гибкое и быстрое производство автокомпонентов.

Источник: all3dp.com

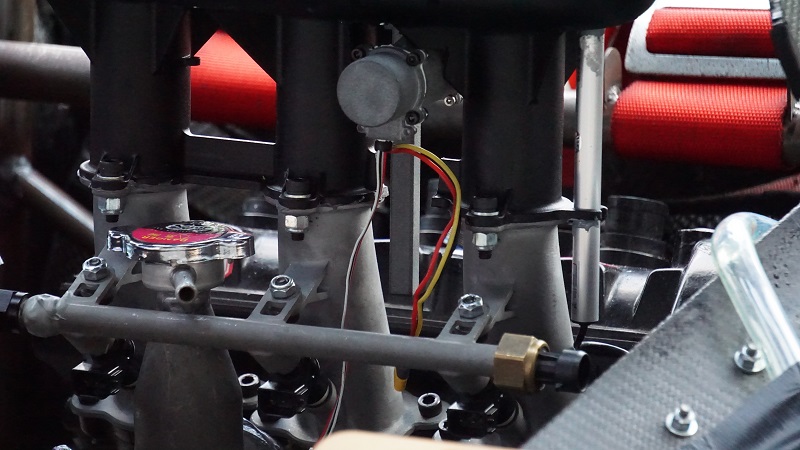

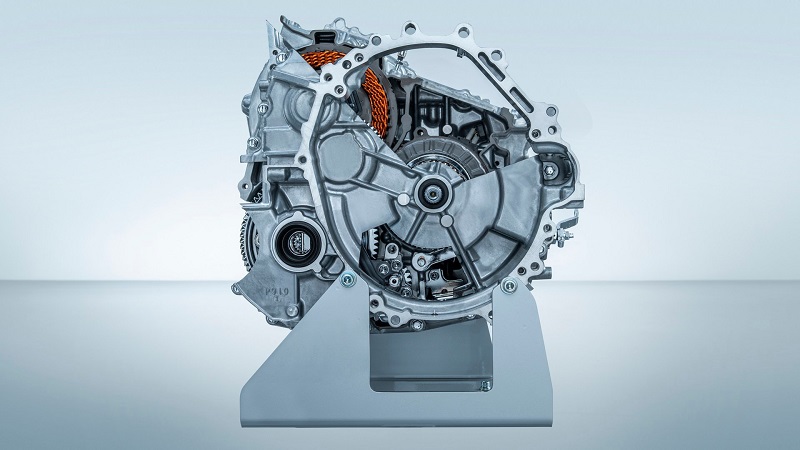

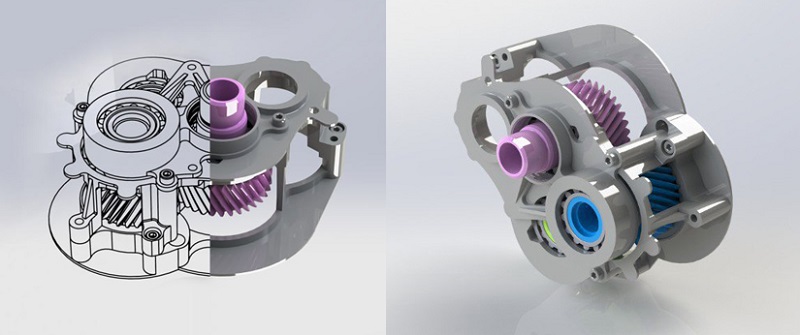

5. Реверс‑инжиниринг редуктора АКПП: 30 дней вместо полугода

Команда российских инженеров продемонстрировала, как сочетание обратного проектирования и 3D‑печати способно заменить традиционные методы разработки сложных автокомпонентов. В рамках проекта, о котором мы уже сообщали в блоге, специалисты компании TWIZE создали функциональный прототип редуктора автоматической коробки передач для автомобиля иностранного производства – пример, особо актуальный для программы импортозамещения.

Задача требовала не просто копирования, а глубокого инженерного переосмысления узла. Необходимо было модернизировать редуктор под заднемоторную компоновку, изменив направление вращения при сохранении всех точек крепления и посадочных параметров. Был выполнен полный цикл работ: от реверс‑инжиниринга и прямого проектирования нового узла до 3D‑печати корпуса и шестерней на SLA‑установке ProtoFab SLA800EX DLC, последующей сборки и успешных испытаний опытного образца.

Результат впечатляющий: вместо шести месяцев, необходимых при классическом подходе, команда справилась с задачей за 30 дней. Проект TWIZE доказывает, что отечественные инженеры не только уверенно осваивают передовые технологии, но и используют их как инструмент локализации производств, способный заменить импортные решения и ускорить инновации в российской промышленности.

Также читайте Выбираем 3D‑сканер для производства: наш тест‑драйв

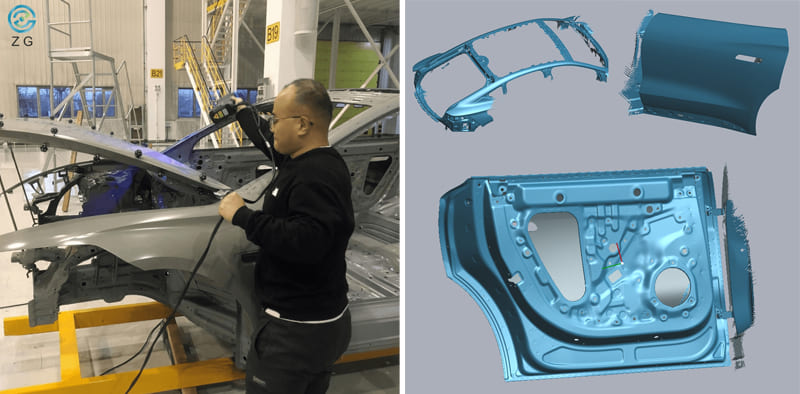

6. Контроль качества кузова: 3D‑сканер преодолевает все трудности

В автопроме «черный кузов» – этап, на котором происходит сварка и сборка неокрашенных элементов кузова автомобиля. На этой стадии необходим точный контроль зазоров между соединяемыми деталями.

Однако из‑за сложной структуры, неровных поверхностей, множества труднодоступных участков и отверстий использование традиционных инструментов для контроля геометрии черного кузова требует значительных временных затрат. Кроме того, кузов необходимо перемещать в измерительную лабораторию, что увеличивает нагрузку на оператора.

Преодолеть эти препятствия помогают простые в эксплуатации интеллектуальные ручные лазерные 3D‑сканеры – в данном кейсе это ZG RigelScan. Точность сканирования достигает 0,01 мм, обеспечивая сверхточные 3D‑данные о труднодоступных участках кузова. Благодаря большой зоне сканирования и высокой гибкости устройств измерения крупных объектов можно успешно проводить независимо от воздействий окружающей среды.

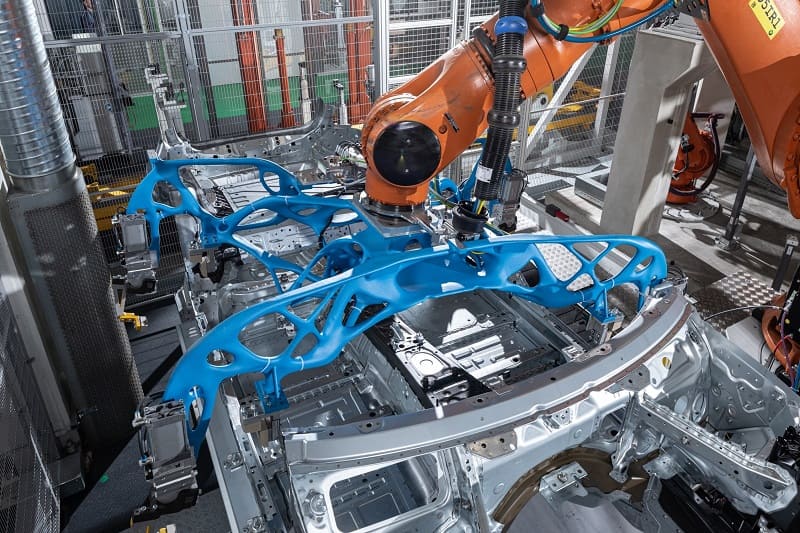

7. УАЗ ускоряет производство с помощью 3D‑печати и роботизированной резки

Ульяновский автозавод внедряет в производство современные цифровые технологии, включая промышленную 3D‑печать и роботизированные комплексы лазерной резки. Новое оборудование уже установлено и работает как на основной площадке УАЗа, так и в инжиниринговом центре в Казани.

С помощью промышленного 3D‑принтера инженеры компании изготавливают сложные предсерийные детали для перспективных моделей УАЗ и Sollers. Среди них – корпуса воздушных фильтров, накладки бамперов, элементы облицовки фар и интерьерные панели. Аддитивные технологии значительно ускоряют процесс проектирования и испытаний новых компонентов, сокращая время разработки с недель до нескольких часов.

На предприятии также запущен роботизированный комплекс лазерной резки, предназначенный для моделей УАЗ Пикап и Профи с двойной кабиной. Система с интеллектуальным ПО и технологией кислородной резки обеспечивает высокую точность геометрии кузовных деталей и улучшает качество готовых изделий. Внедрение новых технологий позволит увеличить объем выпуска автомобилей до 30 %, а также повысить уровень локализации и независимость производства от импортных комплектующих.

Источники: Телеграм-каналы Аддитивные технологии и УАЗ

8. КАМАЗ осваивает аддитивное производство песчаных форм и пластиковых запчастей

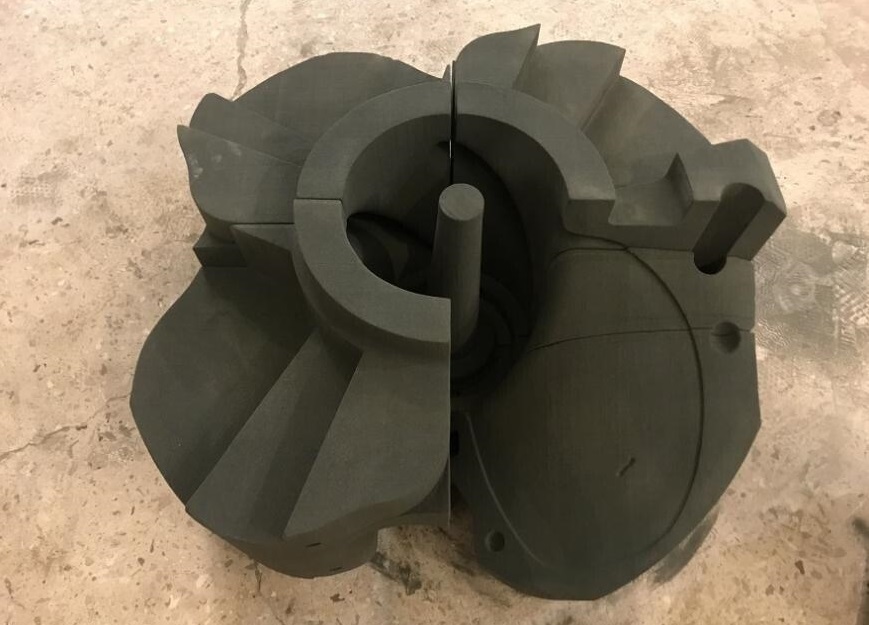

На КАМАЗе внедрена технология струйной печати связующим веществом (Binder Jetting). Она используется для изготовления литейной оснастки – песчаных форм и стержней, применяемых при мелкосерийном производстве компонентов автоматических коробок передач.

3D‑принтер позволяет создавать стержни для АКПП автомобилей поколения К5, а также выполнять заказы для стального и цветного литья. В отличие от традиционного способа, где формы изготавливались вручную и требовали сложных расчетов, BJ‑печать обеспечивает автоматизированное производство с высокой точностью. Достаточно задать цифровую модель, и готовый стержень формируется прямо в песчаном материале.

Внедрение 3D‑принтера сократило сроки изготовления новой оснастки и снизило нагрузку на ручное производство. Кроме того, качество напечатанных стержней заметно выше по сравнению с ранее применявшимися методами. Новая технология повышает гибкость литейного производства и ускоряет переход КАМАЗа к цифровому реинжинирингу в рамках программы создания нового поколения автомобилей.

Еще одна аддитивная технология, освоенная автозаводом, – FFF/FDM. Ремонтные подразделения оснащены комплектами 3D‑принтеров для оперативного производства пластиковых запчастей – заглушек, корпусов, фиксаторов. Это решение также экономит время и затраты на ремонт.

Источник: mashnews.ru

Итоги: кратко

Для отечественной автомобильной отрасли внедрение 3D‑технологий дает возможность:

-

снизить зависимость от иностранных поставщиков комплектующих и оснастки;

-

сократить время вывода на рынок новых и локализованных продуктов;

-

обеспечить жизненный цикл автомобильной техники за счет производства запчастей малыми партиями по требованию;

-

снизить логистические издержки и потребность в складских запасах.

Интеграция 3D‑печати, 3D‑сканирования и моделирования в производственные процессы не только открывает путь к импортозамещению, но и задает новую планку эффективности и инновационности отрасли. Это шаг от воспроизведения к собственным инженерным решениям, основа для формирования – постараемся быть оптимистами – технологически независимого, конкурентоспособного российского автомобилестроения.

Фото в заставке © John Biehler Photography

Статья опубликована 27.10.2025 , обновлена 28.10.2025