Немного статистики | Чем запомнился 2019: самые впечатляющие истории успеха | О чем говорят эксперты

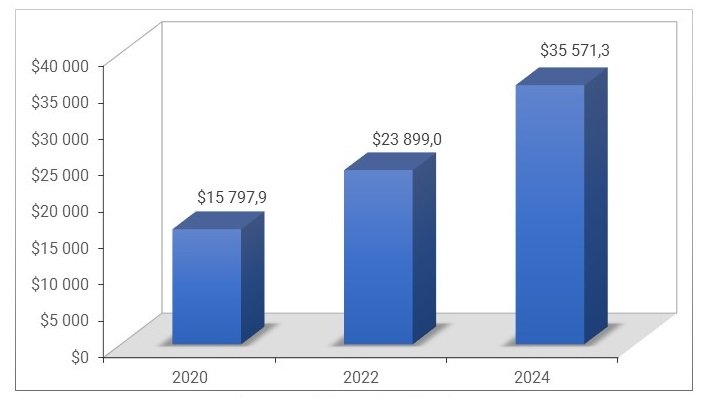

Подходит к концу 2019-й… еще один год, ознаменовавшийся стремительным ростом 3D-рынка. По информации Wohlers Associates Inc., если в 2018 году глобальные продажи продуктов и услуг оценивались в $8,5 с лишним млрд, то в 2020 эти показатели должны увеличиться на 86%, достигнув $15,8 млрд. Ожидается, что к 2024 году рынок вырастет до $35,6 млрд (в 3,6 раз по отношению к 2018 году).

У предприятий появляется больше уверенности в 3D-технологиях – они начинают в полной мере осознавать преимущества 3D-печати и используют ее более активно, чем раньше. Согласно исследованию Sculpteo «Состояние рынка 3D-печати в 2019 году», основанному на опросе профессиональных пользователей по всему миру, 51% респондентов применяет аддитивные технологии в производстве, в то время как раньше 3D-печать считалась лишь методом прототипирования.

Эксперты iQB Technologies рекомендуют:

Аддитивное производство в 2024 году: тренды и прогнозы

Что будет происходить на рынке 3D-печати металлами: мнение производителя

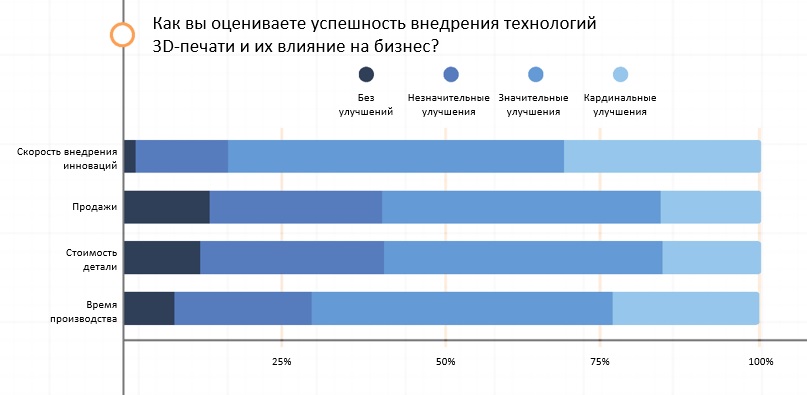

«Состояние рынка 3D-печати» приводит, среди прочего, следующие данные по ключевым вопросам, связанным с аддитивным производством:

- процент использующих 3D-печать для производства за прошедший год вырос с 38% до 48%;

- 80% сообщают, что 3D-печать оказала значительное влияние на ускорение внедрения инноваций;

- 63% полагают, что 3D-печать будет играть важную роль в контексте производства и бизнеса;

- 70% компаний планируют увеличить инвестиции в 3D-печать.

Как лучше всего подвести итоги года? Мы решили, что картина будет достаточно полной, если мы расскажем о нескольких наиболее интересных проектах с использованием 3D-печати и 3D-сканирования, охватывающих самые разные отрасли. И одновременно мы постарались заглянуть в будущее: для этого мы попросили российских и зарубежных экспертов рассказать, какими они видят перспективы развития 3D-индустрии в ближайшие годы.

Чем запомнился 2019: самые впечатляющие истории успеха

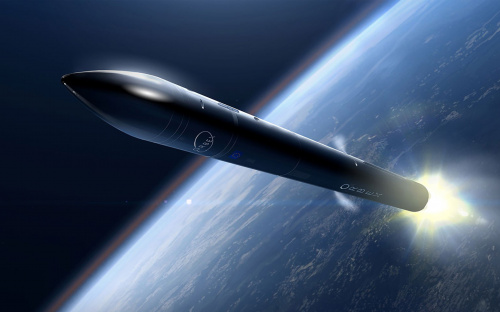

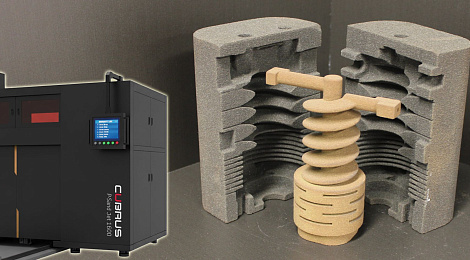

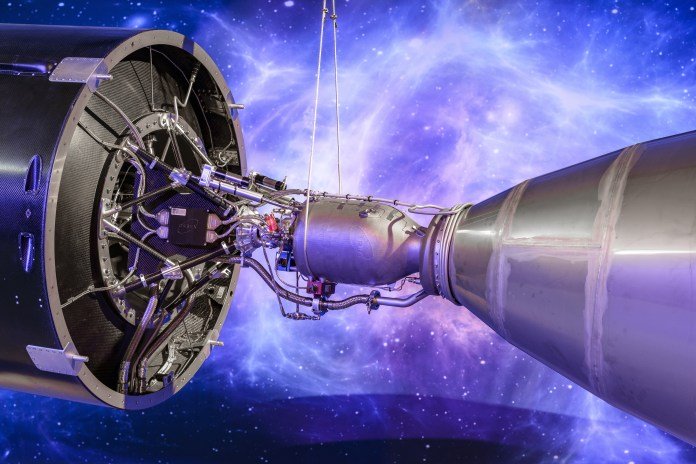

Самый большой ракетный двигатель, созданный по SLM-технологии

Ведущий производитель металлических аддитивных установок SLM Solutions изготовил для британской аэрокосмической компании Orbex двигатель, который назван самым большим в мире ракетным двигателем, созданным с помощью 3D-принтера.

Печать выполнена на крупноформатном 3D-принтере SLM 800, камера построения которого имеет размер 260x500 мм и позволяет печатать детали высотой до 800 мм. Двигатель был напечатан из никелевого сплава, и аддитивный способ производства позволил Orbex затратить на 90% меньше времени и сократить расходы более чем на 50% по сравнению с традиционной обработкой на станках с ЧПУ.

Такой способ изготовления двигателя также дал возможность сделать ракету Prime на 30% легче и на 20% эффективнее по сравнению с любой другой ракетой-носителем этой категории. Первый запуск ракеты Orbex Prime с напечатанным на 3D-принтере двигателем запланирован на 2021 год.

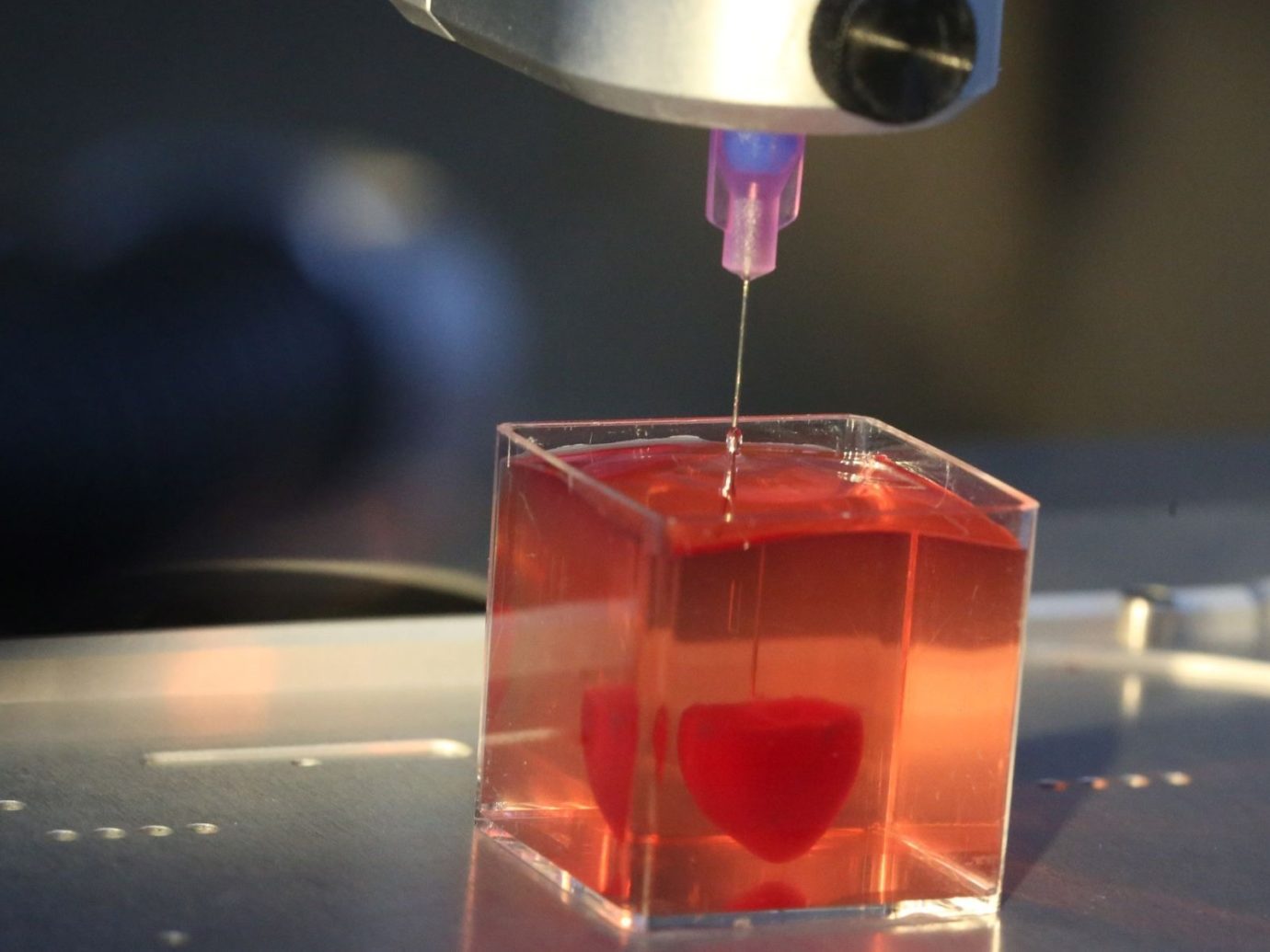

Человеческое сердце впервые напечатано на 3D-принтере

Израильские ученые создали на 3D-принтере человеческое сердце с кровеносными сосудами и клетками. Сделано оно было в миниатюре, но, по словам исследователей, для печати сердца обычного размера может быть использована та же самая технология. Напечатанный орган состоит из жировых клеток пациента, которые были преобразованы в стволовые клетки сердечно-сосудистой мышцы, а затем смешаны с соединительной тканью и помещены в 3D-принтер.

Созданное в израильской лаборатории сердце уже может сокращаться, но пока оно не способно перекачивать кровь. Руководитель проекта Таль Двир надеется на то, что уже через 10 лет в лучших клиниках мира появятся 3D-принтеры, которые смогут печатать человеческие органы, и что эта процедура станут обыденным явлением.

Источник: Euronews

3D-сканеры Creaform в крупнейшем проекте термоядерного реактора

Технология портативного лазерного 3D-сканирования от Creaform стала частью самого масштабного в истории проекта в области энергетики – Международного экспериментального термоядерного реактора (ITER).

Внутри установки Токамак, предназначенной для получения энергии из термоядерной реакции, находится тороидальная вакуумная камера из 9 секторов. Сварка секторов должна выполняться на месте монтажа установки Токамак, в очень ограниченном пространстве с доступом только изнутри. Операции по сборке на месте исключительно важны, и поэтому их тестировали на модели.

«С помощью 3D-сканеров высочайшей точности Creaform MetraSCAN 750 Elite и HandySCAN 700 мы сканируем каждый элемент пространства и получаем точную геометрию в CAD-программе. Эти 3D-сканеры обладают необходимой для проекта надежностью. Кроме того, они компактны и просты в обращении», – комментирует Хосе Мария Санчес, технический директор компании AsorCAD, ответственной за проведение этого этапа работ. Данные 3D-сканирования подвергаются реверс-инжинирингу, а затем используются в прецизионной обработке. Это позволяет получить конечные элементы, точно подходящие по размеру к зазорам.

Ученые создали метод 3D-печати композитных алмазов

Специалисты шведской компании Sandvik Additive Manufacturing объявили о разработке композитного алмаза, который превосходит по свойствам природные минералы и может применяться в промышленности. Такого результата удалось достигнуть за счет использования матричного материала, в который запечатывается алмаз для оптимального сохранения необходимых характеристик.

Благодаря технологии лазерной стереолитографии (SLA) раствор алмазной пыли и полимерных материалов подается и равномерно распределяется по поверхности слой за слоем. УФ-излучение дает возможность послойно формировать состав в сложные формы. Заключительная обработка специальным запатентованным методом придает материалу такие свойства, как повышенная плотность и жесткость.

Ученые утверждают, что новый алмаз не только дешевле и проще в производстве, чем обычный синтетический, но и в три раза более прочный и теплопроводный. С помощью дальнейших исследований планируется увеличить его коэффициент теплового расширения, теплопроводность и сопротивляемость коррозии.

Источник: home.sandvik

3 рекорда Гиннесса в одном проекте

В Центре разработки перспективных конструкционных и композитных материалов Университета Мэна (США) выполнен уникальный проект по 3D-печати: на полимерном 3D-принтере создана лодка длиной более 7 метров. Таким образом университет установил сразу три рекорда Гиннесса: самый большой 3D-принтер, самый крупногабаритный напечатанный твердый объект и самая большая напечатанная лодка. Процесс 3D-печати продолжался три дня, после чего лодка была сразу спущена на воду, выдержав вес шестерых человек.

Источник: 3dprintingindustry.com

Volkswagen совершенствует производство, используя 3D-печать и искусственный интеллект

Volkswagen Group начала использовать искусственный интеллект (ИИ) и 3D-печать для производства автомобильных деталей. В своем Инновационно-инженерном центре компания недавно представила современную электрическую версию обновленного Microbus 1962 года. Это первый автомобиль, для сборки которого использовались детали, разработанные с помощью ИИ и изготовленные на 3D-принтере.

Для обучения ИИ инженерам может помочь программа генеративного дизайна от Autodesk, позволяющая сфокусироваться на основных свойствах автомобиля. С ее помощью можно разработать легкие, но в то же время надежные и безопасные конструкции.

В будущем у компании большие планы по использованию технологии для создания замкнутой системы переработки, благодаря которой производитель сможет изготавливать новые пластиковые детали из бывших в употреблении. Это не только позволит сэкономить топливо, но и приведет к сокращению произведенных отходов.

Компания VW доказала, что благодаря ИИ и 3D-печати в автомобильном дизайне появилась возможность создавать более гибкие конструкции и усовершенствованные облегченные детали, причем гораздо дешевле, чем традиционным методом производства.

Источник: mobilesyrup.com

/protofab-helmet-pv-new.jpg)

Прототип горнолыжного шлема за 3 дня

Лазерная стереолитография – одна из самых распространенных технологий 3D-печати, дающая несомненные преимущества при создании прототипов по сравнению с традиционными способами производства. Компания ProtoFab, один из лидеров на рынке SLA-оборудования, материалов и 3D-услуг, в короткий срок реализовала сложный проект по созданию высококачественной модели горнолыжного шлема. Сначала была выполнена печать нескольких частей изделия на 3D-принтере ProtoFab из белого непрозрачного фотополимера Formula W, затем – шлифование, полировка, подбор покрытия, окраска, лакировка и сборка.

Отдельную проблему представляла полировка – из-за сложной фактуры поверхности на верхней стороне шлема. Нанесение краски также потребовало особой аккуратности. Для того чтобы обеспечить абсолютно равномерное покрытие, было выполнено три отдельных цикла полировки и окраски.

Проект был выполнен всего за 3 дня. Специалистам ProtoFab удалось выполнить все требования клиента: выделяющиеся линии, равномерная окраска, четкий цветовой контраст, стильный и привлекательный внешний вид.

Лазерный 3D-сканер помогает восстановить Нотр-Дам-де-Пари

15 апреля 2019 года весь мир с замиранием сердца следил за крупнейшим в истории пожаром в Соборе Парижской Богоматери. На следующий день, когда огонь удалось потушить, развернулась дискуссия, как восстановить шедевр средневековой архитектуры.

Команда французской компании Art Graphique & Patrimoine объединила усилия с FARO, мировым лидером в области технологий 3D-измерений для BIM, чтобы спасти главную достопримечательность Парижа.

За один день с помощью самых современных 3D-сканеров серии FARO Focus S были получены цветные сканы, снятые с более чем 300 позиций и содержащие от 30 до 40 млрд точек. Вместе с данными, собранными до пожара, теперь в распоряжении AGP самая полная и точная 3D-карта Нотр-Дам за всю его историю, состоящая из 50 млрд точек. Особенно точно воссозданы деревянный каркас и шпиль, уничтоженные пламенем.

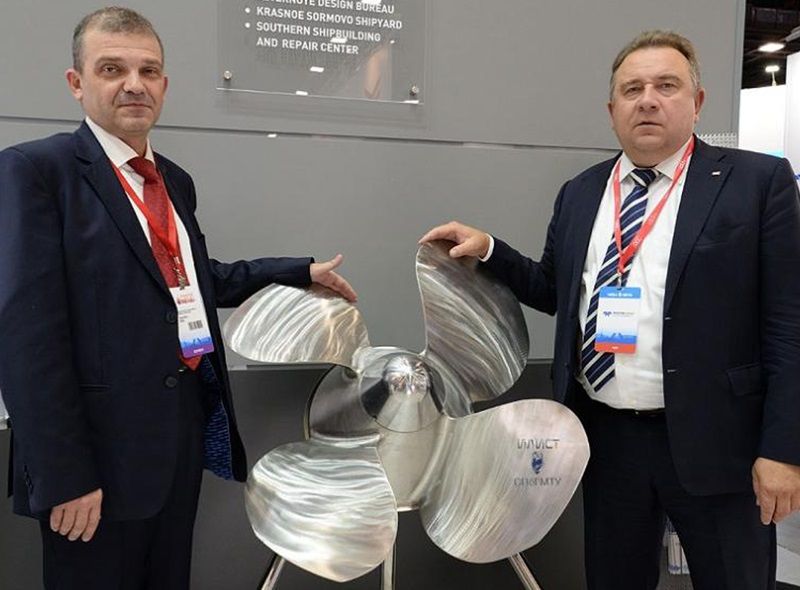

Первый в России гребной винт, полученный методом 3D-печати

Объединенная судостроительная корпорация (ОСК) презентовала на своем стенде в ходе выставки «НЕВА-2019» первый отечественный гребной винт, полученный методом 3D-печати.

Уникальное оборудование представляет собой гребной винт движительно-рулевой колонки ДРК 1500, полученный методом прямого лазерного выращивания. Винт изготовлен специалистами Института лазерных и сварочных технологий (ИЛИСТ) Санкт-Петербургского государственного морского технического университета (СПбГМТУ).

Технология прямого лазерного выращивания позволяет создавать сложнопрофильные и тонкостенные детали диаметром до 2 м и весом до 500 кг.

Источник: sudostroenie.info / фото: СПбГМТУ

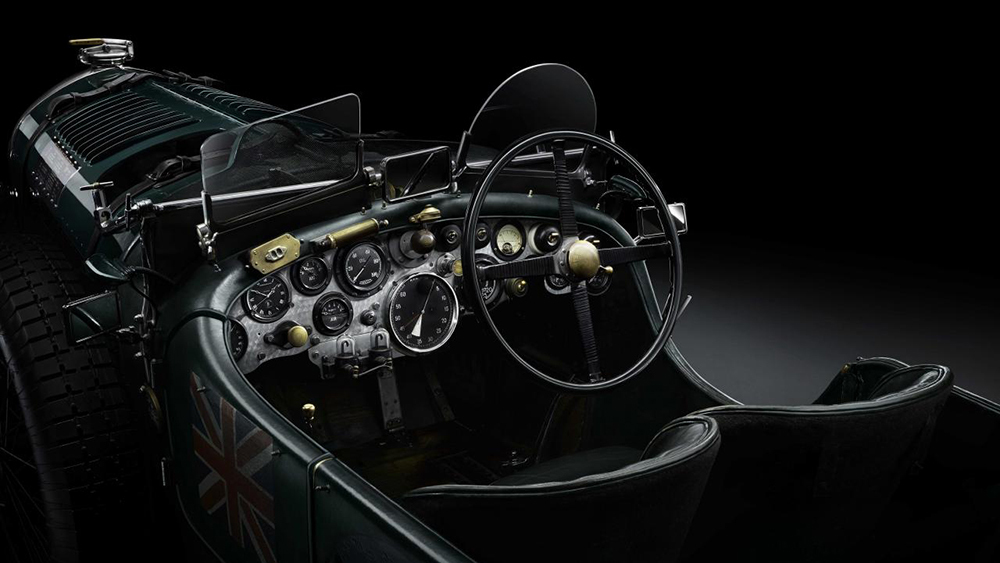

Bentley воссоздает раритетную модель с помощью 3D-технологий

Компания Bentley сообщила о намерении выпустить 12 современных копий автомобиля Blower 1929 года, для создания которых будут использованы аддитивные технологии и 3D-сканирование. Модель Blower когда-то не имела себе равных на европейских гонках, а сегодня возглавляет список самых желанных Bentley для коллекционеров.

Компания планирует использовать детализированные сканы оригинальных деталей, для чего инженерам потребуется разобрать и отсканировать детали довоенного спорткара автогонщика Тима Биркина 4 1/2-Litre Team Blower. Также 3D-сканер позволит воссоздать двигатель машины, чтобы наиболее полно восстановить производительность оригинала.

Как внешнее оформление автомобиля, так и его внутреннее устройство будут практически идентичны оригиналу. Все 12 моделей укомплектуют четырехцилиндровым 16-клапанным двигателем с алюминиевым картером мощностью около 240 л.с., чугунными гильзами и несъемными чугунными головками блока цилиндров.

Источник: 3dprinting.com

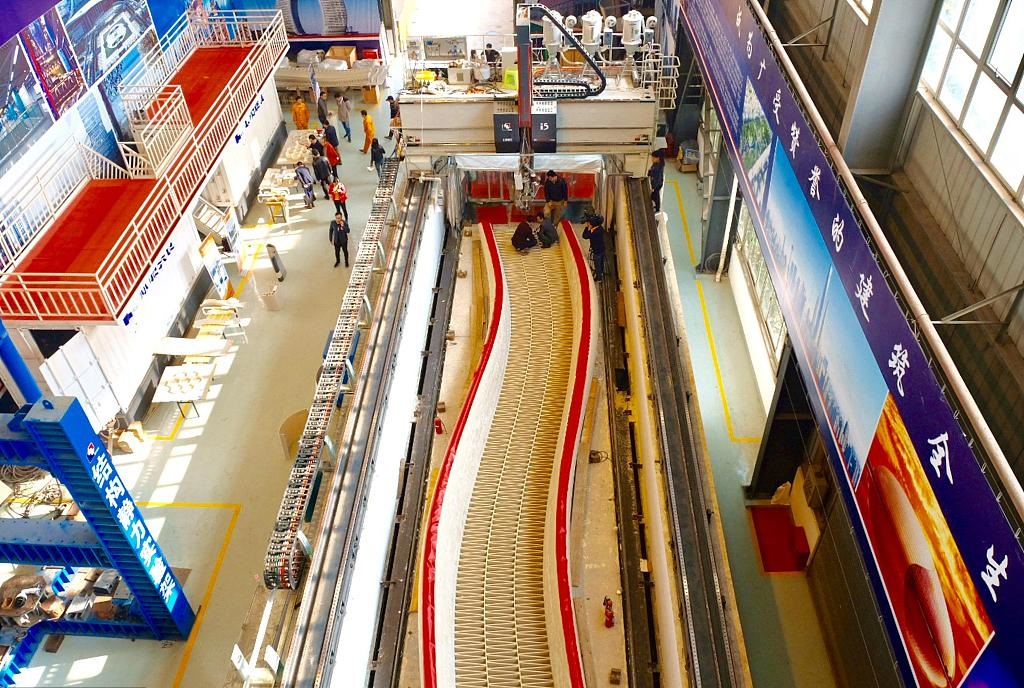

Самый большой мост, напечатанный из пластика, открыт в Шанхае

В центральном парке района Таопу (Шанхай) состоялось открытие пешеходного моста, напечатанного на 3D-принтере. Это первый подобный проект, реализованный в Китае, и самый масштабный в мире в области 3D-печати пластиками. Мост изогнутой формы размером 15,25 м в длину и 3,8 м в ширину был напечатан всего за 35 дней из фотополимерных и композитных материалов. Сооружение рассчитано на эксплуатацию в течение 30 лет, может выдерживать нагрузку до 250 кг на кв. м, устойчиво к длительному воздействию солнца и дождя. По словам местных властей, проект является инновационным способом популяризации 3D-печати и ее внедрения в градостроительстве.

Источник: 3ders.org

«Вертолеты России» начнут внедрять аддитивное производство деталей с 2020 года

«В этом году мы должны завершить реинжиниринг около 30 деталей и конструкций, которые будут производиться с использованием аддитивных технологий. Нынешняя технология их изготовления различна – это литье, штамповка, механообработка. Необходимо будет перевести их на метод 3D-печати. По планам, их внедрение в производство начнется с 2020 года. Речь идет о серьезных, силовых элементах конструкций, агрегатов и систем наших вертолетов. К концу года будем принимать решение, готовы ли мы к тому, чтобы часть деталей ставить на серийные машины», – рассказал руководитель делегации холдинга «Вертолеты России» – директор по инновациям Андрей Шибитов в ходе X Международной промышленной выставки «Иннопром-2019».

Каждый агрегат пройдет конструктивную переработку, проверку на прочность, отработку с точки зрения всех современных технологий производства. Затем в рамках испытаний необходимо будет подтвердить, что деталь, выполненная с помощью аддитивной технологии, равна или превосходит по своим характеристикам замещаемый аналог. Только после такого тщательного анализа новые детали смогут попасть на борт серийных вертолетов. На сегодняшний день реинжиниринг проходят, в общей сложности, уже 80 деталей.

Источник: rostec.ru

О чем говорят эксперты

Андрей Трофимов, директор по стратегическому планированию iQB Technologies:

Общий тренд, свойственный всем аддитивным технологиям, – это работа с новыми материалами. В меньшей степени это проявилось в 3D-печати металлами и очень ярко – в полимерных технологиях. Технологии SLA, SLS и FDM очень восприимчивы к новым материалам, и принцип работы с ними, в отличие от металлов, достаточно прост. С появлением еще более усовершенствованных полимеров этим технологиям станут доступны новые типы продукции. Но прорыв, которого стоит ожидать, будет, очевидно, связан с композитами. Развитие химической промышленности в ближайшем будущем будет определяться улучшением свойств композитных материалов.

Дамьен Плугастель, менеджер канала продаж в регионе EMEA, Creaform:

Мы, Creaform, видим несколько тенденций на рынке 3D, которые определяются развитием технологии 3D-сканирования. Во-первых, с появлением все более эффективных инструментов ускоряются темпы производства, поэтому устройства 3D-измерений, к которым относятся и сканеры, должны отвечать этим изменениям. Во-вторых, продукты Creaform должны будут очевидным образом соответствовать растущей потребности в автоматизации, ведь наши клиенты будут стараться возложить повторяющиеся операции на роботов. Это также отзовется на растущей нехватке квалифицированных кадров, что в свою очередь повлияет на измерительное оборудование: оно должно стать доступным неквалифицированной рабочей силе.

Кевин Лин, директор отдела продаж и маркетинга ProtoFab:

В ближайшие годы решающую роль будут играть такие технологии 3D-печати, как SLS и SLM, в силу их явных преимуществ перед традиционными методами. Они будут становиться более доступными и более широко применяться, появятся материалы с улучшенными характеристиками. Многие компании вкладывают крупные средства в развитие этих технологий и привлекают к их разработке ведущих специалистов – так же поступает и ProtoFab. Летом 2020 года мы выпустим на рынок наши новые линейки SLS- и SLM-машин, которые были представили на только что прошедшей выставке Formnext.

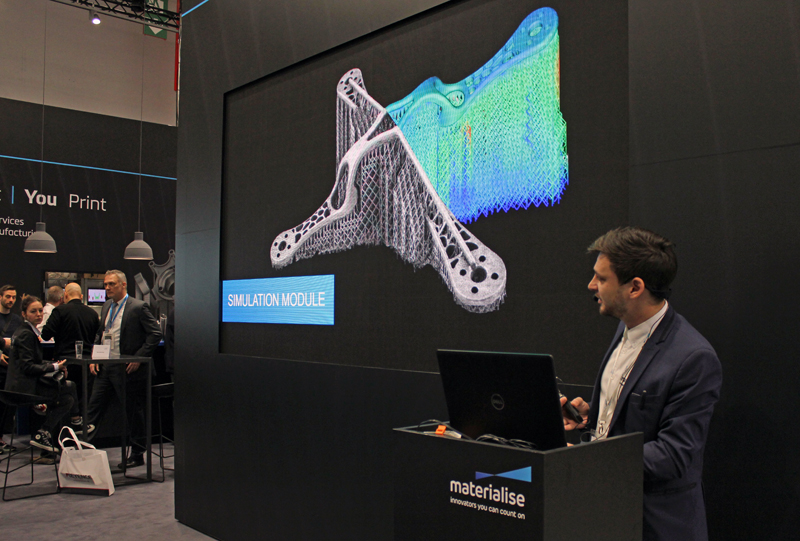

Барт Ван дер Шурен, технический директор Materialise:

В последние годы 3D-печать добилась прогресса по многим важным направлениям – более производительные машины, новые материалы, больше возможностей постобработки. И сегодня мы видим, как все эти достижения объединяются, создавая вдохновляющую атмосферу для инноваций. Все это приведет к разработке принципиально новых прикладных решений, которые были невозможны и невообразимы ранее [цит. по 3dprintingindustry.com – ред.].

Торстен Брехт, старший директор по 3D-проектированию и 3D-производству в регионе EMEA, FARO Europe GmbH & Co. KG:

Главная перспектива, которую открывают аддитивные технологии – это все большая свобода в проектировании. Есть сложные детали с внутренними структурами, которые нужно измерить с целью контроля качества, – вопрос заключается в том, как собрать всю необходимую информацию о геометрии. 3D-сканирование – идеальный способ получить точные данные и увидеть, насколько высоким будет качество производства. Это динамично развивающаяся технология, и FARO делает свой вклад в ее развитие, разрабатывая все более совершенные решения. Мы также работаем с новыми технологиями, эффективными для аддитивного производства, – такими как компьютерная томография. Что касается перспектив 3D-сканирования, все более важную роль приобретают мобильность и портативность. Добавим увеличение плотности точек – вот направление, в котором будет двигаться рынок.

Подробнее о трендах 2020 года читайте в аналитических материалах нашего блога после новогодних праздников!

Фото в заставке: tech.eu

Статья опубликована 23.12.2019 , обновлена 17.03.2025