Несколько лет назад Роман Тихонов, начальник отдела развития аддитивных технологий воронежского предприятия СИБУРа (АО «Воронежсинтезкаучук») в интервью нашему блогу поделился интересными примерами внедрения 3D‑решений. С тех пор компания значительно расширила свои возможности в этом направлении: сегодня на предприятиях холдинга действуют уже семь центров аддитивных технологий.

Ремонт и восстановление комплектующих для производственного оборудования, особенно импортного, – одна из жизненно важных задач для любого отечественного предприятия в условиях санкций. Сложности с поставками комплектующих или их прекращение поставили под удар само функционирование производств.

Однако проблема решается при наличии даже небольшого парка 3D‑принтеров и 3D‑сканеров, а также специализированного ПО. С их помощью и при минимальных трудозатратах утраченные или вышедшие из строя детали реально воссоздать за срок от нескольких часов до нескольких дней. СИБУР стал одной из первых российских компаний, оценившей возможности аддитивного производства и начавшей его масштабное внедрение.

В своем рассказе о нынешней ситуации с применением 3D‑технологий в компании Роман Тихонов затрагивает следующие темы:

Эксперты iQB Technologies готовы решить ваши производственные проблемы с помощью 3D‑технологий. Закажите консультацию эксперта, демонстрацию оборудования и ПО, тестовое 3D‑сканирование / 3D‑печать и другие услуги:

Центры аддитивных технологий СИБУРа: история создания

Когда в холдинге задумались о том, чтобы использовать аддитивные технологии, перед нами стояла достаточно амбициозная задача – внедрить в существующие бизнес‑процессы такие новые для нефтехимии направления, как 3D‑сканирование и 3D‑печать. Специфика нашей компании, да и всей нефтехимической отрасли немного не увязывается в привычной логике с 3D‑технологиями как таковыми.

Плюс ко всему, накладывается такой неоспоримый фактор: большинство предприятий, занимающихся газонефтепереработкой, сосредоточены в Сибири и ближе к Китаю. Отсюда вытекает множество проблем, в том числе внедрение и применение технологий аддитивного производства, обучение имеющихся специалистов.

Специфика самих производств – в том, что они занимаются деталями машин достаточно крупногабаритными либо высокоточными. Отдаленность предприятий от европейской части, самой на первый взгляд «цифровизированной», в том числе и в плане информации о новых технологиях, тоже сказывается на нефтехимической отрасли.

Поэтому мы пошли по сценарию, который сами для себя разработали, – начали внедрять аддитивные технологии локально, формируя участки на основных предприятиях, которые потенциально подходили под эти задачи. То есть там, где есть ремонтные производства, конструкторско-технологические отделы, где есть потребность в новых методах, включая 3D‑сканирование и 3D‑печать.

Были открыты первые пять центров аддитивных технологий, затем они расширялись. Так как у СИБУРа около двадцати предприятий, мы смотрели, чтобы близлежащие производства смогли воспользоваться 3D‑услугами, обращаясь на участки соседей.

Для ремонта и обслуживания импортного оборудования зачастую требуется конструкторская документация. Чтобы ее получить, мы используем 3D‑сканирование и реверс‑инжиниринг.Роман Тихонов, начальник отдела развития аддитивных технологий АО «Воронежсинтезкаучук»

Каждый из семи ныне действующих участков оснащен необходимым оборудованием. Приоритет мы отдали FDM‑принтерам, также у нас есть SLS‑машины, и через подрядчиков используем 3D-печать металлом (SLM‑технологию). Особое внимание мы стали уделять 3D‑сканированию, прежде всего для обратного проектирования.

5 основных задач, которые решаются с помощью 3D‑технологий

-

Изготовление запасных частей для технологического оборудования.

-

Изготовление прототипов для отработки технологии. Часто при внедрении новой технологии, элементов цифровизации, различных инноваций требуется разработка или проработка прототипов будущего оборудования или конструктивных решений, которые необходимо оперативно отрабатывать – в этом 3D‑печать отлично себя зарекомендовала.

-

Обратное проектирование (реверс-инжиниринг). У СИБУРа много импортного оборудования, и для его ремонта и обслуживания зачастую требуется конструкторская документация, которой, естественно, у нас нет. Для получения КД мы используем 3D‑сканирование и реверс‑инжиниринг. Половина заявок, поступающих на участки аддитивного производства, касается обратного проектирования.

-

Контроль геометрии, деформации и повреждений изделий, анализ износа. У нас сложное технологическое оборудование, и не всегда представляется возможным визуально либо с помощью линейки или штангенциркуля измерить износ деталей. На помощь приходят 3D‑сканеры.

-

Цифровая архивация. Все, что мы делаем, собирается в цифровой архив. Решение об архивировании в цифровом формате всех накопленных нами знаний было принято на начальном этапе, и на сегодня сформирована обширная база данных 3D‑моделей изделий, деталей, узлов и агрегатов, к которой удобно обратиться в любой момент.

За время работы центров аддитивных технологий мы напечатали более 22 тысяч изделий. Хотелось бы поделиться самыми интересными кейсами центров аддитивных технологий СИБУРа. Отмечу, что такие задачи можно эффективно выполнять на предприятиях самых разных отраслей, особенно сейчас, когда импортозамещение актуально как никогда.

3D‑технологии в ремонтно-восстановительных работах: практические примеры

Приводная звездочка конвейера металлодетектора транспортной линии

Оборудование: FDM‑принтер

Расходный материал: PETG‑пластик

Как уже было сказано, у нас много импортного оборудования, много линий по транспортировке, и различные элементы конвейерной передачи можно напечатать на 3D‑принтере. В этом примере мы использовали полимер отечественного производства. Такую звездочку мы печатаем серийно, для ремонта и восстановления конвейерной линии.

Гайка трубопровода промывки мембраны на установке осмоса

Оборудование: FDM‑принтер

Расходный материал: Clotho ABS

СИБУР, как и любая нефтехимическая компания, использует множество трубопроводов для передачи различных продуктов и сырья, и они нуждаются в обслуживании. Конструктивно гайка из себя ничего особого не представляет – нас в первую очередь интересовали нагрузки и среда, в которой она эксплуатируется. Поэтому здесь мы тщательно подошли к выбору материала. Clotho ABS выдержал все термические и химические воздействия, которые на него оказывались, и изделие успешно используется на данной линии.

Технологическая оснастка для запрессовки подшипников

Оборудование: FDM‑принтер

Расходный материал: ULTRA X

Один из вариантов непрямого назначения аддитивных технологий в области нефтехимии. Обычная процедура на наших участках ремонтно-восстановительных работ электрооборудования – замена подшипников. Чтобы правильно запрессовывать подшипники, используется специнструмент импортного производства для оснастки. В процессе эксплуатации он, разумеется, выходит из строя. В этом случае также остановили выбор на технологии FDM и использовали прочный материал российского производства, который успешно выдержал испытания и эксплуатируется на участке.

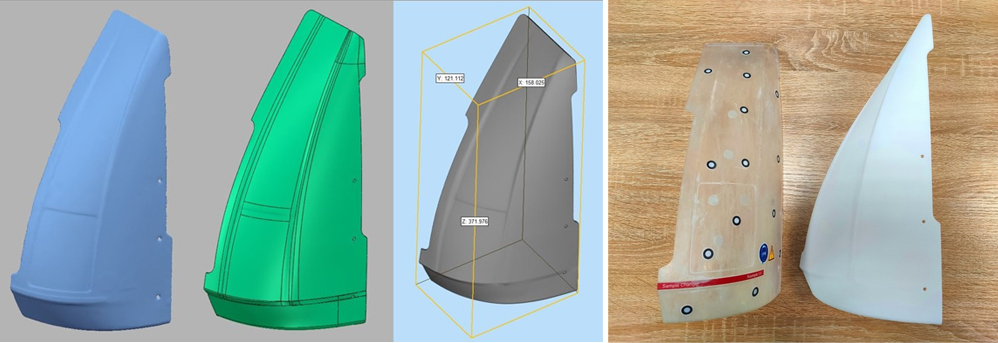

Защитная крышка прибора центральной заводской лаборатории

Оборудование: SLS‑принтер, ручной 3D‑сканер

Расходный материал: полиамид (PA)

Пример симбиоза использования 3D‑сканера и 3D‑принтера. Один из образцов защитной крышки вышел из строя. Мы взяли действующий образец, отсканировали его, выполнили обратное проектирование, получили 3D-модель и на своей SLS‑установке напечатали из полиамида аналог, полностью повторяющий оригинал и выполняющий свое функциональное предназначение. Оборудование продолжает работать без каких-либо препятствий.

Втулка воздушного вала металлизатора

Оборудование: ручной 3D‑сканер, FDM‑принтер

Расходный материал: Clotho ABS

Деталь используется для проката на одном из предприятий. Такие втулки – расходный материал, они часто выходят из строя, их нужно периодически менять. Решили в рамках импортозамещения сами создать 3D‑модель, изготовить втулку из материала, подходящего для данных нагрузок. Все испытания пройдены, изделие успешно эксплуатируется на предприятии.

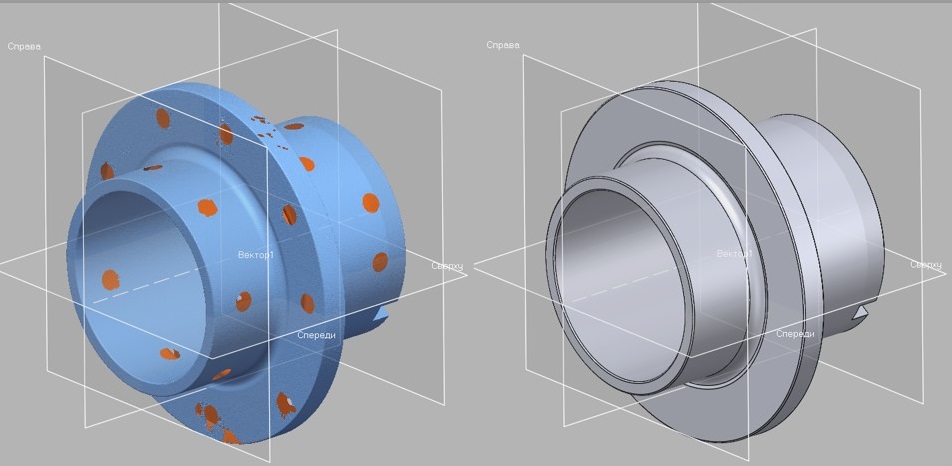

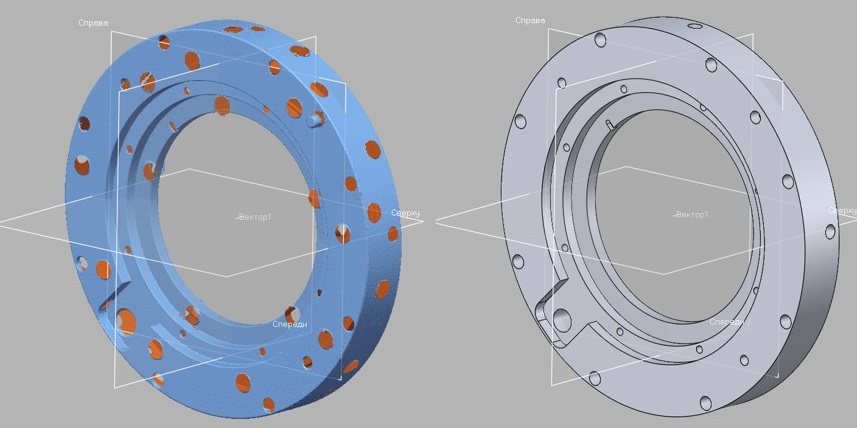

Упорный подшипник

Оборудование: 3D‑сканер

Типичный пример использования реверс‑инжиниринга. Перед нами обычный элемент технологического оборудования. Если оборудование выходит из строя (например, заклинивает подшипник, выходит из строя или деформируется его упор или посадочное место), нам необходимо изготовить на своем же токарно-фрезерном оборудовании аналог. Сделать мы это не можем, так как отсутствует конструкторская документация, поэтому используем портативный 3D‑сканер и специализированное ПО. Таким образом можно оперативно получать не только 3D‑модели, но и все необходимые чертежи для того, чтобы токари могли спокойно, в штатном порядке изготавливать необходимые детали.

Хочу еще раз подчеркнуть, что предприятия СИБУРа находятся в основном в Сибири, и поставка даже самых элементарных деталей типа упорного подшипника или упора для подшипника – дело весьма проблематичное и долгое. Простоев мы не можем себе позволить – мы зависим от непрерывности работы нашего оборудования.

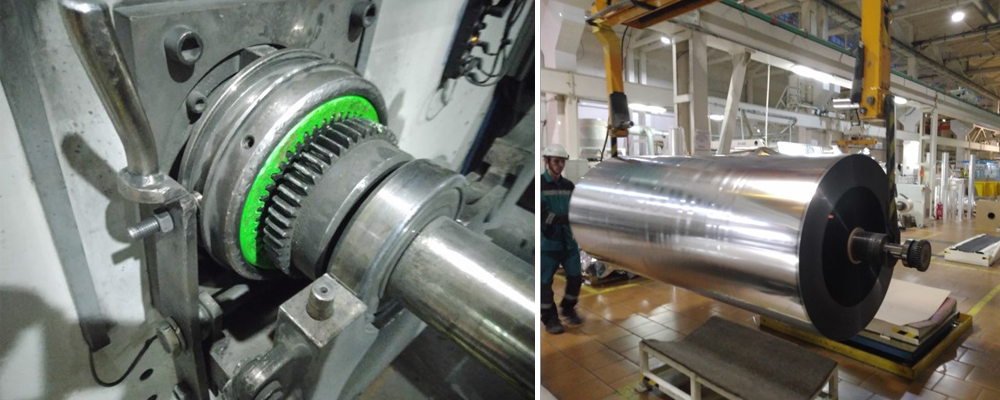

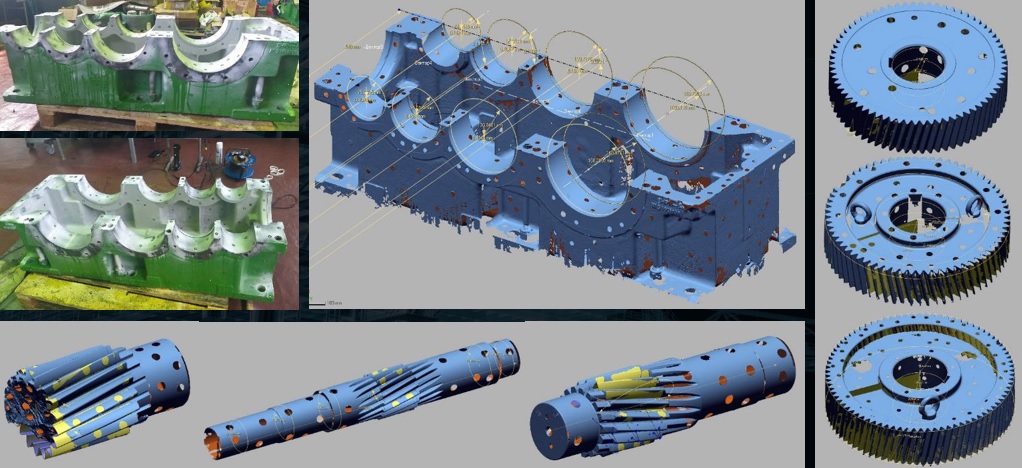

Редуктор валоповоротного устройства экструдера

Оборудование: ручной 3D‑сканер

А вот более серьезный пример: крупный редуктор, уникальный для определенного оборудования. Закупать его сложно, а конструкторская документация отсутствует. В процессе эксплуатации деталь вышла из строя, частично разрушилась (развалился вал, деформированы зубья на передающих шестернях).

Некоторые элементы конструкции – валы и шестерни – имеют сложную геометрию. При помощи обычных средств измерений произвести контроль геометрии и замеры не представлялось возможным. В результате применения 3D‑сканера и ПО были получены цифровые данные отдельных единиц деталей, произведен контроль необходимых параметров и размеров, которые затем были переданы в отдел КТО для разработки КД и дальнейшего изготовления.

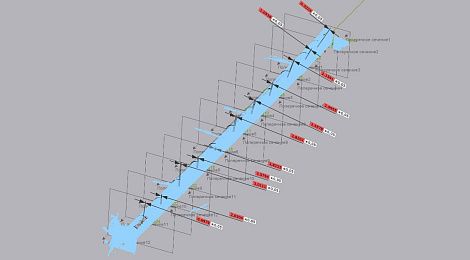

Роторы паровых турбин

Оборудование: ручной 3D‑сканер

Длина ротора – около пяти метров. Сложность заключалась в наличии множества секционных элементов (зубчатые передачи, крыльчатки). Входной контроль выполняется как на приемке новых турбин, так и после ремонтно‑восстановительных работ. Применять традиционные методы измерений нерационально и долго. Специалисты провели 3D‑сканирование всех узлов и агрегатов, и на основе полученной полной карты отклонений технологический персонал принимал решение о целесообразности или возможности принятия на входном контроле данных узлов. Ниже показано, как всего за неделю был получен качественный результат.

Задачи:

-

проведение входного контроля роторов паровых турбин М‑1 и М‑6;

-

получение цифровых данных со старых роторов.

Проблемы:

- существенные отклонения могут повлиять на возможность установки нового ротора в проточную часть паровой турбины;

-

колоссальные затраты на закупку ротора и его переустановку (≈ 60 млн. руб.), а изготовление ротора занимает 12 месяцев.

Результат:

-

проведение 3D‑сканирования роторов в три этапа;

-

время получения цифровых данных – 4 дня (по одному дню на ротор);

-

обработка данных – 5 рабочих дней;

- в итоге удалось сократить сроки входного контроля дорогостоящего изделия.

Все изображения предоставлены компанией СИБУР. Фото в заставке © Серафим Кузин, пресс-служба СИБУРа

Статья опубликована , обновлена 26.09.2022