1. Качество механического управления | 2. Деформация материала | 3. Компьютерное моделирование | 4. Ориентация модели | 5. Толщина слоя | 6. Диаметр луча | 7. Температура и окружающая среда | 8. Шаг сканирования | 9. Скорость сканирования | 10. Постобработка

При выборе 3D‑принтера одной из определяющих характеристик является точность. Этот параметр особенно важен применительно к оборудованию на базе лазерной стереолитографии (SLA), которая славится исключительно высокой точностью построения. Если SLA‑принтер не может воспроизвести модель с достаточной точностью, значит, он не справился со своей главной задачей. Однако добиться идеальных результатов не так-то просто. Есть множество вроде бы незначительных факторов, в сумме приводящих к сильному отклонению напечатанного объекта от исходной модели.

Точность vs разрешение

Прежде всего проясним, что именно понимается под двумя родственными понятиями – точностью и разрешением. В 3D‑печати точность описывает, насколько изделие отличается от его предполагаемой формы. Это может быть среднее значение общего расхождения по всей детали или точка, в которой расхождение было наибольшим.

Скажем, отсканированная деталь имеет среднее отклонение от установленных размеров (то есть физическое отклонение от исходной модели) 0,050 мм, а максимальное отклонение – 0,15 мм. Разрешение характеризует уровень детализации, теоретически возможный для 3D‑принтера исходя из его технических характеристик. Высокое разрешение не всегда означает высокую точность, и эти цифры могут вводить в заблуждение. Нередко машины с высоким разрешением производят детали с большой погрешностью. Вот почему опытные производители ценят точность гораздо больше, чем разрешение, особенно в отраслях, где детализация имеют решающее значение. Рассмотрим подробнее десять основных причин, почему в SLA‑печати возникают проблемы с точностью.

1. Качество механического управления

Пожалуй, самый важный фактор, влияющий точность, – качество механического управления принтером. Речь идет о точности перемещения различных механизмов, включая зеркала, гальванометр и платформу построения. Если любой из механизмов не будет двигаться в полном соответствии с требованиями программного обеспечения, отклонения неизбежны. С точки зрения пользователя, здесь мало что можно поделать, точность перемещения зависит от качества деталей и сборки.

Потребительские настольные принтеры в этом отношении сильно проигрывают, так как в плане качества не могут сравниться с высококлассными промышленными машинами. Производители недорогих промышленных 3D‑принтеров также обычно экономят на стоимости за счет применения более дешевых компонентов. Использование низкокачественных компонентов означает, что механическое управление не только ненадежно с самого начала, но и снижается со временем, по мере износа деталей.

Конкретный характер неточности зависит от того, в какой части возникают проблемы. Например, ошибки по оси Z отличаются от ошибок по оси X‑Y. Погрешности по оси X‑Y обычно связаны с проблемами со сканирующим зеркалом (направляющим луч в определенную точку на слое). Эта деталь имеет принципиальное значение для точности, и малейшие ошибки в ее перемещении могут привести к значительным отклонениям.

Точность по оси Z зависит в основном от перемещения платформы в процессе послойного построения модели (обычно она опускается, а в настольных принтерах – поднимается). Движение платформы контролируется длинным винтом, который должен поворачиваться на нужную величину, чтобы платформа перемещалась на нужную высоту слоя, – как правило, около 0,1 мм. Незначительные отклонения в качестве изготовления винта отразятся на печатаемой детали, обычно в виде шероховатости поверхности. Также важно, чтобы платформа построения всегда оставалась строго параллельной. Малейший наклон приведет к неточностям, иногда в виде перекоса по всей детали.

Напечатаем прототип или функциональное изделие из фотополимера за 1‑2 дня:

2. Деформация материала

Поскольку в SLA‑принтерах используется фотополимерная смола, а не расплавленный термопласт, эффект усадки и деформации материала гораздо менее выражен, чем в технологиях печати филаментами. Однако это не означает, что в лазерной стереолитографии нет проблем с деформацией.

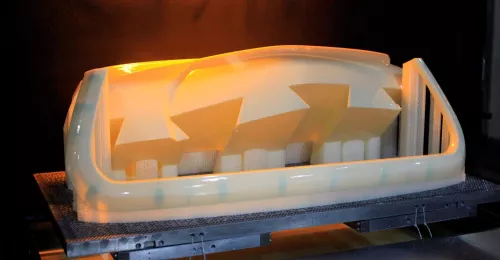

При 3D‑печати фотополимерами нередко образуются провисания. Хотя смола становится твердой под воздействием лазера, в этот короткий момент она не отверждается полностью. Материал достигает окончательной прочности только после дозасветки в УФ‑печи на этапе постобработки. Для надежно поддерживаемых участков модели это не проблема, но если участок длинный, тонкий или не имеет поддержки, то может произойти провисание. Обычно оно микроскопическое, но поскольку формируется слой за слоем, эффект может быть кумулятивным, что приводит к заметным отклонениям в размерах.

На этот эффект влияет используемая фотополимерная смола, в первую очередь гибкие материалы. Поэтому в SLA‑процессе так важен материал поддержек, и если ПО не разместит их оптимальным образом, точность будет серьезно нарушена.

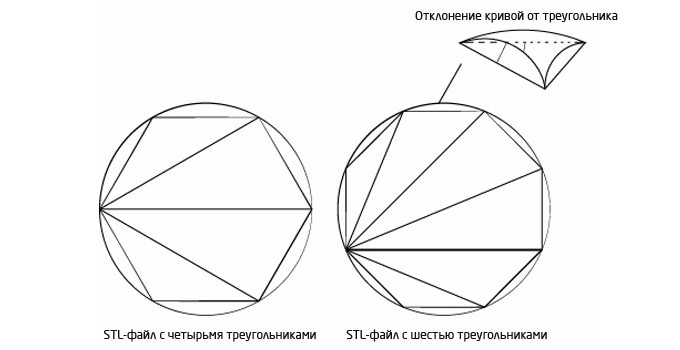

3. Компьютерное моделирование

Допустим, и механическое управление у принтера, и расходные материалы идеальны. И все равно это не гарантирует 100% точности. Дело в том, что практические возможности CAD‑моделирования накладывают определенные ограничения на степень детализации. При моделировании в формате STL для создания формы детали используется конечное число треугольников. Этот метод не представляет особых проблем при воссоздании плоских поверхностей, но любые кривые физически невозможно изобразить идеально. Для наилучшей аппроксимации кривой используется огромное количество остроугольных треугольников, но на микроскопическом уровне кривая совсем не гладкая.

Чем больше треугольников, тем лучше детализация, но одновременно возникают проблемы с размером файлов и временем обработки. Современные технологии и программное обеспечение справляются с этой проблемой лучше, чем раньше: на заре развития SLA‑технологии вычислительные мощности были весьма серьезным ограничением.

Эксперты iQB Technologies рекомендуют статью 17 советов по 3D‑печати фотополимерами

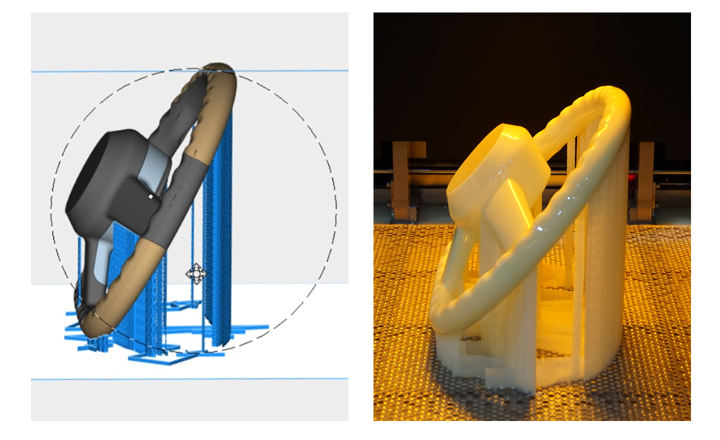

4. Ориентация модели

В большинстве настольных SLA‑машин модель печатается вверх ногами, то есть бòльшая ее часть в процессе построения оказывается в подвешенном состоянии. В некоторой степени это можно компенсировать дополнительным материалом поддержки, но под действием силы тяжести материал все равно будет немного проседать.

Однако важно не только направление печати, но и ориентация детали в камере принтера. Прежде всего, необходимо решить проблему переэкспонирования. Оно происходит, когда луч лазера просвечивает текущий слой, а также частично отверждает часть смолы, находящейся за ним. Эффект будет значительно хуже при использовании прозрачного или полупрозрачного материала. Кроме того, некоторые цвета поглощают УФ‑излучение лучше других, поэтому изделия из синих, зеленых или желтых материалов страдают меньше, а из красных или серых – больше. Проблему можно частично решить, продумав оптимальное расположение объекта в камере построения по отношению к лазеру, чтобы луч не просвечивал другой неотвержденный материал так часто.

Помимо просвечивания, существует еще одна сложность, связанная с изгибом света вокруг детали в процессе печати. В результате ультрафиолетовое излучение может попасть на участки, куда оно не должно попадать, что приведет к переэкспонированию. Расчет оптимальной ориентации модели для минимизации этого эффекта чрезвычайно сложен, но его нельзя игнорировать, если требуется максимальная точность.

5. Толщина слоя

Принято считать, что чем меньше толщина слоя, тем лучше, поскольку тонкие слои обеспечивают более высокое разрешение. Однако после определенного момента это не всегда так. Исследования показали, что при толщине слоя менее 0,1 мм более тонкие слои могут приводить к снижению точности. Это объясняется рядом факторов. Для большинства деталей толщина меньше 0,1 мм не дает реальных преимуществ с точки зрения детализации и просто увеличивает количество слоев. Чем больше слоев, тем больше механических движений, и любые расхождения в движении будут усиливаться.

Кроме того, более тонкие слои больше подвержены риску деформации, а более длительное время построения означает, что до полного отверждения изделия в УФ‑печи пройдет больше времени. Вносимые этими факторами погрешности незначительны, но они могут объяснить, почему при слое толщиной 0,05 мм иногда получается менее точная деталь, чем при слое 0,1 мм. При этом толщина слоя, значительно превышающая 0,1 мм, безусловно, приведет к снижению точности печати и появлению заметных «ступенек».

6. Диаметр луча

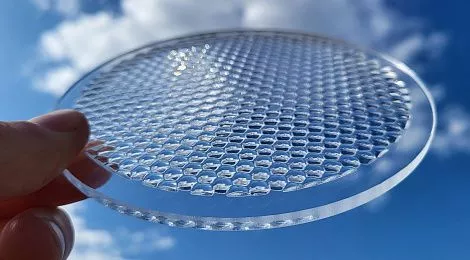

Как показывает практика, чем луч лазера ỳже, тем выше уровень детализации. Широкий луч позволяет увеличить время печати, но за счет снижения детализации и точности. Настолько простой компромисс остался в прошлом, и сегодня существуют SLA‑принтеры (в том числе выпускаемые компанией ProtoFab), которые поддерживают переменную мощность лазера во время одной сессии печати.

Можно настроить пятно двух размеров – малое и большое. Большой размер используется для зон, где детализация не критична, что позволяет ускорить процесс, а малый – для таких участков, как углы или криволинейные поверхности. Таким образом, можно в некотором смысле убить двух зайцев. Без этой функциональности точность будет неизбежно потеряна. И независимо от того, поддерживает оборудование переменную мощность лазера или нет, чрезвычайно важно выбрать подходящий диаметр луча для каждой сессии. Определение оптимального размера пучка в зависимости от требований к детали требует опыта и глубокого понимания технологии. Неправильный выбор этого параметра, несомненно, негативно скажется на точности.

7. Температура и окружающая среда

В промышленном аддитивном производстве крайне важно поддерживать контролируемую среду. Выше уже отмечались такие проблемы SLA‑печати, как деформация и провисания, усугубляющиеся нагревом и влажностью. Любые колебания этих параметров в процессе печати будут влиять на окончательный результат. Фотополимерная смола очень чувствительна к изменениям температуры, и для целей 3D‑печати важно, чтобы ее вязкость была как можно ниже. Чем выше температура, тем меньше вязкость смолы, поэтому важно, чтобы смола была теплой (и имела постоянную температуру).

Однако материал не может быть чрезмерно теплым, иначе деталь получится слишком мягкой и нестабильной. Оптимальная температура обычно составляет около 38 градусов, и любое отклонение от нее скажется на форме детали. Также необходимо, чтобы поверхность смолы всегда оставалась абсолютно ровной. При наличии вибраций или малейшего движения оборудования точность будет сильно нарушена.

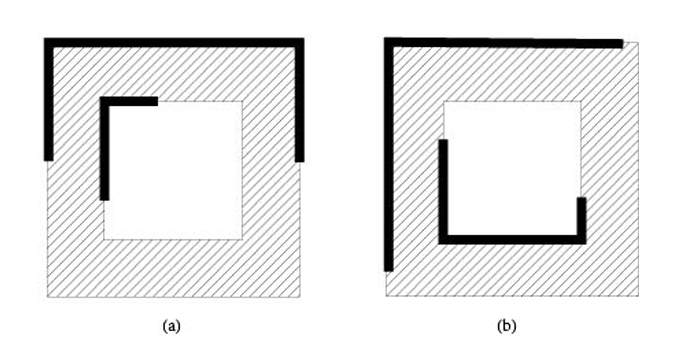

8. Шаг сканирования

Под шагом сканирования понимается расстояние между центрами каждого лазерного пятна. Луч не движется постоянно, а светит в определенные точки вдоль траектории через определенные промежутки времени. Как правило, пятна частично перекрывает друг друга, в противном случае между каждым отвержденным участком оставались бы большие зазоры.

Шаг сканирования определяет степень перекрытия, что существенно влияет как на точность, так и на скорость работы. Если шаг сканирования мал, то по краям остается меньше неотвержденной смолы, а поверхности получаются более гладкими. Это, конечно, приводит к увеличению времени печати, так как каждое сканирование занимает больше времени. С другой стороны, широкий шаг сканирования обеспечивает высокую скорость, но приводит к появлению неровных краев, требующих тщательного шлифования.

9. Скорость сканирования

Скорость сканирования – еще один из основных параметров, влияющих на точность. Более высокая скорость сканирования приводит к снижению точности, но ускоряет время печати. Однако влияние на точность, как правило, заметно только на очень высоких скоростях сканирования.

В свою очередь, более низкая скорость сканирования не обязательно приводит к повышению точности. При слишком низкой скорости сканирования может возникнуть переотверждение, поскольку луч слишком долго задерживается в каждой точке. Для установки подходящей скорости сканирования для каждой сессии, необходим опыт в сочетании со сложными расчетами.

Также читайте: 9 изделий, которые выгоднее изготовить на фотополимерном 3D‑принтере

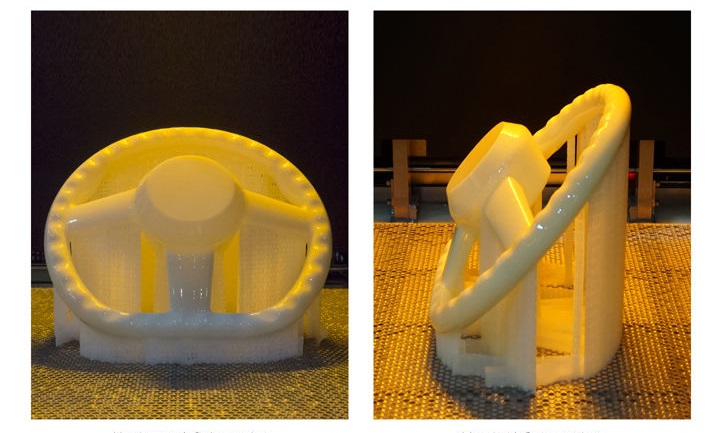

10. Постобработка

После печати необходимо выполнить ряд процедур постобработки, включая промывку модели спиртом, удаление поддержек и шлифовку. Эти операции обычно проводятся вручную, что чревато ошибками оператора. В силу особенностей SLA‑технологии только что напечатанные детали обычно имеют небольшие неровности по краям (см. пункты 6 и 8). Поэтому изделия, напечатанные методом SLA, необходимо шлифовать и полировать, причем иногда уровень шлифования бывает довольно грубым.

В отрасли, где погрешности измеряются микронами, обработка детали обычной грубой наждачной бумагой неизбежно приводит к определенной непредсказуемости и потере точности., Применяемое при этом усилие трудно рассчитать и унифицировать, равно как и продолжительность работы. Для измерения площади, подлежащей шлифовке, используются штангенциркули, однако этот процесс все равно остается довольно неточным, особенно по сравнению с высокой степенью контроля работы самого принтера.

Еще один аспект постобработки, который может повлиять на точность, – удаление материала поддержки. Поддерживающие структуры необходимо отломить или отрезать с помощью ручных инструментов, после чего обычно остаются следы. Их можно зачистить наждачной бумагой, но, как уже говорилось выше, точность пострадает. На этом этапе лучше всего привлекать квалифицированный персонал, так как острыми инструментами можно легко поцарапать или повредить деталь, а также оставить следы большего размера, чем необходимо.

Материал предоставлен компанией ProtoFab

Статья опубликована 05.10.2023 , обновлена 03.09.2024