1. Подберите подходящие материалы | 2. Оптимизируйте настройки печати | 3. Уменьшите размер модели | 4. Измените настройки заполнения | 5. Используйте меньше стенок | 6. Выберите подходящую толщину слоя и разрешение | 7. Старайтесь обойтись без поддержек и рафтов | 8. Воспользуйтесь преимуществами сложных форм | 9. Выберите подходящий способ постобработки | 10. Сочетайте 3D‑печать с другими методами

Всех пользователей 3D‑принтеров волнует вопрос: как контролировать расходы и избежать ненужных затрат? Преимущество аддитивного производства перед традиционным, в первую очередь интересующее производителей, – это возможность сэкономить время и деньги.

Тем не менее, общая стоимость 3D‑печати иногда может превышать сумму, которую вы можете вложить. Такие факторы, как затраты на материалы приведут к увеличению издержек, если подойти к процессу печати неправильно. Независимо от того, владеете ли вы настольным FDM‑принтером, профессиональной фотополимерной машиной или пользуетесь услугами центра быстрого прототипирования, есть несколько способов сократить расходы на 3D‑печать.

Каждый этап процесса, от проектирования до постобработки, имеет свою цену. Однако у вас есть возможности обеспечить максимальную отдачу при использовании аддитивной технологии в рабочем процессе. Сэкономить деньги и дать волю своему воображению вам помогут следующие советы.

Станьте квалифицированным специалистом по 3D‑технологиям! Учебный центр iQB Technologies предлагает пройти курсы по работе с оборудованием и программными продуктами для аддитивного производства и обработки данных 3D‑сканирования:

1. Подберите подходящие материалы

Предположим, вы хотите напечатать изделие, которое будет иметь наилучшие характеристики при использовании фотополимерной смолы, или уверены, что вам нужны свойства PETG. Необходимо четко представлять, что вы хотите напечатать и какие эстетические или механические свойства должны быть на выходе. На рынке представлен широкий ассортимент материалов для печати, включая пластики, керамику, металлы и многие другие. Разница в цене между разными материалами огромна, к тому же их применение ограничено разными технологиями.

Если говорить о расходных материалах для FDM‑печати, чаще всего используют пластики PLA и ABS. Их стоимость может отличаться почти на порядок: это обусловлено различиями в таких характеристиках, как цвет, прозрачность, особые свойства светящихся в темноте или древесных волокон. Также важно выбрать материал, который будет доступен по цене и соответствовать вашим потребностям (например, не все филаменты подходят для использования на открытом воздухе).

PLA – один из самых дешевых материалов с точки зрения первоначальных вложений и затрат электроэнергии. Дело в том, что PLA плавится при низкой температуре и не требует принтера с подогреваемым столом или закрытым корпусом, поэтому для печати этим термопластом не нужно много энергии.

ABS имеет схожую начальную стоимость, но для него требуется платформа с подогревом, а для достижения наилучших результатов – закрытый корпус. И энергии необходимо значительно больше, чем для PLA. Золотая середина – PETG. Здесь закрытый корпус не обязателен, а формируемый слой не нужно нагревать до очень высоких температур. Модели из этого пластика прочнее по сравнению с PLA, но не настолько прочны, как из ABS.

При 3D‑печати фотополимерами вы не найдете материала стандартного типа, как в случае с FDM. Фотополимерные смолы представляют собой смеси различных элементов, которые меняют свои свойства, поэтому при выборе подходящего материала придется совершить больше проб и ошибок. К счастью, легко найти информацию о наиболее популярных типах смол, включая совместимость с конкретными машинами, а также о механических свойствах фотополимеров.

Что касается металлов и керамики, то эти материалы применяются исключительно в производственных 3D‑принтерах, задействованы в сложных технологических процессах и предполагают соблюдение особых требований безопасности. Соответственно, их стоимость значительно выше.

Чем раньше вы выберете подходящий расходный материал, тем быстрее достигнете поставленных целей, сэкономив время, материалы и сократив общие затраты.

Рекомендуем статью Как рассчитать окупаемость 3D‑принтера: 9 шагов

2. Оптимизируйте настройки печати

Если вы хотите сэкономить без ущерба для качества 3D‑печати, вам стоит позаботиться об оптимальных настройках.

При подготовке модели в слайсере важно ввести оптимальные настройки для вашего принтера и выбранного материала, будь то филамент или фотополимерная смола. Правильные настройки не только обеспечивают высокое качество напечатанных объектов, но и снижают вероятность сбоев и досадных ошибок, из‑за которых вам придется перезапускать печать и лезть в кошелек. Убедившись в правильности настроек, вы сможете сэкономить материал, тем самым сократив расходы на 3D‑печать.

Начать настройку материалов лучше всего с пресетов слайсера. Эти профили часто настраиваются специально для выбранного принтера и предлагают базовые значения для типовых материалов, таких как PLA, PETG или ABS (при использовании FDM‑технологии). В большинстве случаев эти профили отлично работают и без каких‑либо настроек, но некоторые корректировки могут обеспечить лучшие результаты печати (особенно если вы выбираете материал со специальными свойствами).

Для 3D‑печати фотополимерами требуется гораздо меньше настроек. В основном необходимо задать параметры поддержек и время отверждения слоя. Встроенные в слайсер машинные профили отлично справляются со своей работой, но настройка профилей для каждого типа смолы может ускорить процесс или дать более качественные результаты.

Читайте в блоге Подготовка данных к 3D‑печати: что делать, когда западный софт недоступен

3. Уменьшите размер модели

Поговорка «больше – значит лучше» иногда может быть справедлива, но не в случае с расходами на печать. Если изделие, которое вы печатаете, не имеет конкретной функции, возможно, имеет смысл уменьшить размер конструкции.

В конечном итоге это вопрос личных предпочтений и потребностей. Но если вы сможете сделать свою модель меньше, то затратите меньше материала, что приведет к снижению общей стоимости печати.

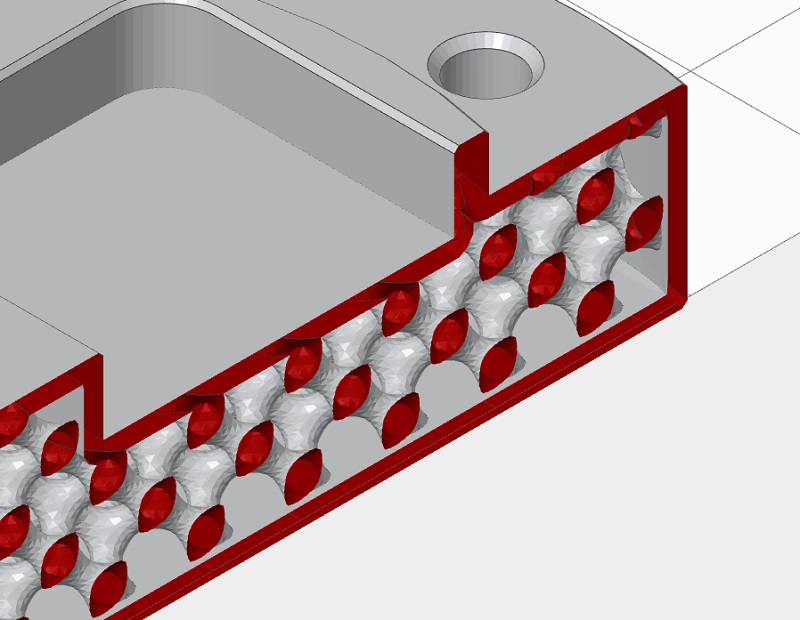

4. Измените настройки заполнения

Еще один способ сэкономить на стоимости FDM‑печати – по возможности уменьшить процент внутреннего заполнения модели (infill). Так вы не только сохраните больше материала, но и быстрее закончите печать.

Конечно, в силу определенных конструктивных или механических требований минимизировать заполнения не получится. Но если вам не нужно печатать массивный или очень прочный объект, хорошим решением станет изменение шаблона заполнения, уменьшение процента заполнения или использование постепенного заполнения.

Постепенное заполнение – это настройка, при которой объем заполнения увеличивается по направлению к верхней поверхности. В нижней части детали может быть всего 5% заполнения, но на расстоянии 2 мм от верхней поверхности оно может составлять 30%. Это отличный способ обеспечить высокое качество поверхности и низкий расход материала для моделей, которые не требуют высокого процента заполнения.

Шаблоны 3D‑заполнения, такие как гироид и молния, более эффективны с точки зрения расхода материала при обеспечении прочности и имеют одинаковую прочность независимо от оси напряжений. При использовании шаблонов заполнения в сочетании с постепенным заполнением получается высококачественный результат с высокой удельной прочностью. Стоит отметить, что разные слайсеры, такие как Cura или PrusaSlicer, предлагают разные шаблоны и настройки заполнения.

В фотополимерной 3D‑печати заполнение не играет особой роли – по крайней мере, не в том же смысле. В процессе построения каждого слоя излишкам смолы необходимо выходить через верхнюю часть модели, иначе неотвержденный материал будет скапливаться внутри нее. Поэтому в технологиях на основе стереолитографии (SLA, DLP, LCD) не используется заполнение – вместо него для обеспечения более высокой прочности применяются более толстые стенки или сплошные модели.

От протезов до оснастки: 3D‑печать термопластами и композитами на их основе

5. Используйте меньше стенок

В FDM‑печати на стенки уходит больше материала, чем на любой другой конструктивный элемент, поэтому уменьшение их количества значительно сократит расход материала и ускорит время печати. Однако чем меньше стенок, тем меньше прочность детали. Уменьшайте число стенок только в том случае, если уверены, что деталь будет достаточно прочной для своей задачи.

Если ваша деталь создается исключительно в декоративных целях, можно применить режим вазы (): одна стенка печатается в виде спирали снизу вверх без заполнения. Такая техника поможет сэкономить материал при печати деталей, имеющих подходящую «спиральную» геометрию.

Для фотополимерных машин есть настройка толщины стенок, имеющая такой же эффект, как и количество стенок в FDM‑печати. При печати полой модели ее толщина будет напрямую зависеть от количества используемой смолы, но, опять же, уменьшайте толщину только если вы уверены, что деталь будет обладать достаточной механической прочностью, иначе она может сломаться.

6. Выберите подходящую толщину слоя и разрешение

3D‑файлы нарезаются на слои, которые печатаются один за другим, формируя физический объект. Толщина этих слоев определяет один из типов разрешения напечатанного объекта (это что-то вроде пикселей на экране вашего компьютера).

При использовании FDM- или фотополимерного принтера малая толщина слоев обеспечит гладкую поверхность, но при этом значительно увеличит время печати 3D‑файла. Это может быть удачным решением, особенно если для функционирования вашей детали требуются острые края или она составляет узел с другими деталями.

В FDM‑принтере на толстые слои уходит немного больше материала, чем на более тонкие. Увеличение времени построения может привести к большему энергопотреблению – скорее всего незначительному, поэтому прежде всего примите во внимание внешний вид и функциональность, если они важны для вашей детали.

Использование сопла меньшего диаметра позволит печатать с большей детализацией, а также делать стенки моделей тоньше, уменьшая количество материала, который необходим для создания этих стенок. Учтите, что тонкие стенки получаются более хрупкими, поэтому их следует использовать только если прочность не в приоритете.

Для фотополимерных моделей толщина слоя не так важна, потому что различия минимальны, и они не сильно отражаются на расходе материала. В общем, это не та разница, которая действительно повлияет на стоимость.

Если вы заказываете услуги 3D‑печати, время, которое ваша модель проведет в принтере, напрямую отразится на общей стоимости, поскольку поставщики услуг зарабатывают на печати как можно большего объема материала за как можно более короткое время. Увеличение толщины слоя, как правило, приводит к снижению стоимости печати.

Также читайте: 9 изделий, которые выгоднее изготовить на фотополимерном 3D‑принтере

7. Старайтесь обойтись без поддержек и рафтов

Вы можете снизить стоимость 3D‑печати полимерами, отказавшись от поддерживающих структур и рафтов (подложек, «плотов») или уменьшив их количество. Как и в случае с объемом заполнения, всегда найдутся проекты, требующие поддержек. Но иногда простое изменение расположения объекта в слайсере или корректировка настроек могут избавить вас от лишних отходов пластика.

Если модель нельзя переориентировать, чтобы убрать поддержки, можно внести изменения в саму модель, например разделить ее на части, чтобы склеить после завершения работы. Это подходит не для всех деталей, так как остаются точки сопряжения между частями, но будет желательным, если поддержки не будут использованы.

Рафты идут в дело все реже из‑за того, что все больше используются столы с подогревом. Их, судя по всему, заменили бримы – дополнительные адгезионные структуры, напоминающие поля шляпы. Бримы похожи на рафты, но имеют толщину всего в один слой и уменьшают деформацию за счет стягивания краев детали. Если вы часто используете рафты, поэкспериментируйте с бримами – они сэкономят материал и время, обеспечив при этом хорошую адгезию со столом.

Отказ от вспомогательных конструкций не только снизит стоимость 3D‑печати и сократит общее время работы, но и поможет получить более чистые принты. Любой, кто имеет опыт в сфере аддитивных технологий, знает, насколько болезненным бывает удаление поддержек, когда качество печати остается неудовлетворительным, а поверхность – шероховатой.

При использовании стереолитографической машины поддержки, как правило, обязательны, но их количество можно уменьшить, если ориентировать плоскость под углом к платформе построения. Рафты применяются в фотополимерной печати гораздо чаще, потому что они не влияют на внешний вид нижней части детали, в отличие от FDM. Они могут служить точкой отрыва детали от платформы после завершения печати, что может спасти деталь от поломки в процессе работы.

8. Воспользуйтесь преимуществами сложных форм

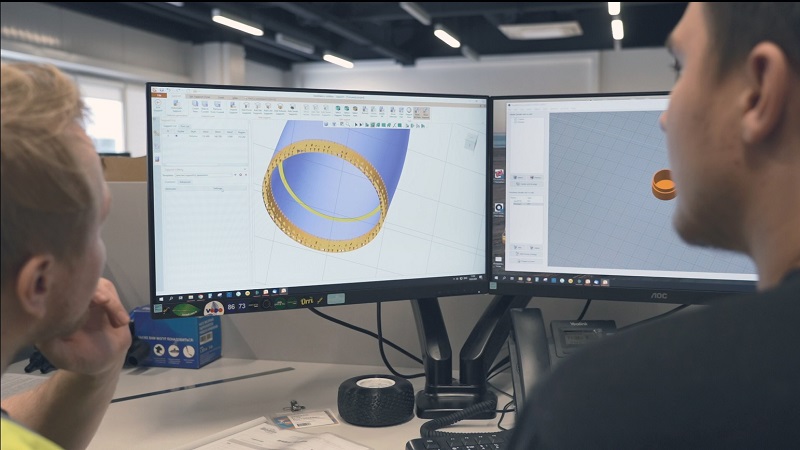

Как вы наверняка знаете, крупные авиакомпании используют 3D‑печать для снижения веса самолетов и ежегодно экономят миллиарды на топливе. Это достигается благодаря органическим и алгоритмическим методам проектирования, таким как топологическая оптимизация. По сути, это применение биологических явлений в дизайне и инженерии. Этот метод поможет уменьшить стоимость 3D‑печати.

В целом, одно из самых больших преимуществ аддитивного производства перед традиционным – возможность воспроизведения сложных форм и структур, которые встречаются в природе, например сот. С помощью аддитивных процессов можно легко разрабатывать экономичные 3D‑формы, требующие минимального количества материала, но при этом более прочные и легкие, чем традиционно изготовленные детали.

Используя бионические принципы, вы можете сократить расходы на материалы для 3D‑печати. К примеру, в ПО Fusion есть инструмент под названием Shape Optimization, позволяющий воспользоваться этим преимуществом. Поэкспериментировать с такими инструментами можно и в бесплатных программах 3D‑моделирования типа Meshmixer.

Вам могут пригодиться 17 советов по 3D‑печати фотополимерами

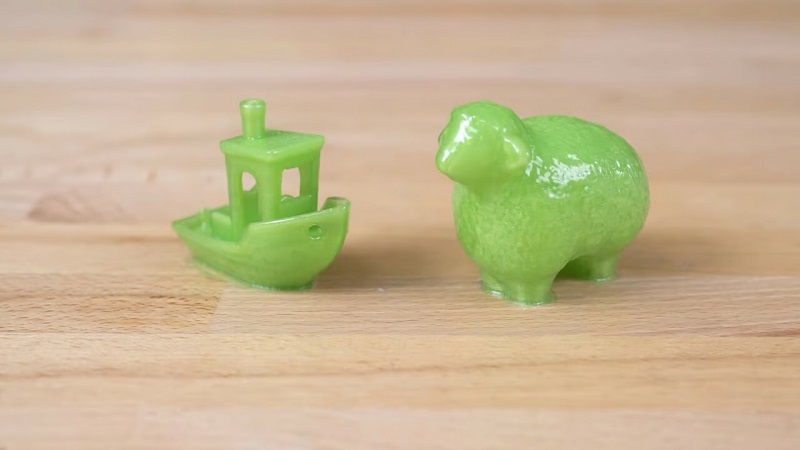

9. Выберите подходящий способ постобработки

Поставщики услуг 3D‑печати выполнят необходимую постобработку вашей детали. На фото ниже видно, как ацетоновая отделка заставляет принты буквально сиять. Но имейте в виду, что профессиональная обработка обычно выполняется вручную и, следовательно, увеличивает общую стоимость печати. Некоторые методы постобработки дешевле других просто потому, что они занимают меньше времени.

Один из самых популярных способов – покрытие акриловой краской, позволяющее придать цвет и улучшить качество поверхности. Этот процесс занимает много времени и стоит дорого, поэтому выбирайте профессиональное окрашивание деталей только когда это необходимо. Вы также можете покрасить модели самостоятельно.

Окрашивание путем погружения в специальный раствор быстрее и дешевле, чем нанесение краски на поверхность, но оно менее долговечно и хуже по качеству. Если вы хотите сэкономить и при этом выделить напечатанную модель на фоне других, обязательно изучите различные методы постобработки и их стоимость.

Хотя модели из фотополимеров получаются гораздо более гладкими и детализированными, чем из термопластов, подвергать их финишной обработке может быть выгодно. Поскольку эти детали и так выглядят отлично, не будет необходимости улучшать качество поверхности (хотя учтите, что в любом случае их придется доотверждать). Оба вышеупомянутых вида окраски – основные способы придать деталям цвет или износостойкость. Все эти способы применимы к фотополимерным принтам, за исключением обработки растворителем.

10. Сочетайте 3D‑печать с другими методами

Иногда аддитивная технология должна быть лишь частью мозаики. Вместо того чтобы печатать целый механизм или прототип, вы можете использовать технологию более экономно, когда ничего другого не остается. Это также поможет сократить затраты на 3D‑печать.

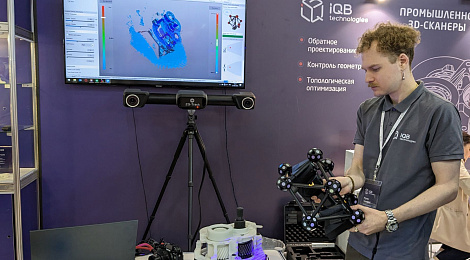

Вам может понадобиться всего несколько напечатанных компонентов для ремонта или создания инновационного изделия или продукта. Сочетая аддитивную технологию с применением уже имеющихся деталей и, возможно, добавляя в процесс 3D‑сканер, вы сможете использовать весь потенциал аддитивного производства и при этом сэкономить на расходах.

Авторы: Skye Marlatt, Max von Übel, Opie Cain | Источник: all3dp.com

Статья опубликована 04.07.2024 , обновлена 09.07.2024