Пластик | Полиамид и полистирол | Фотополимеры | Металлические сплавы | Воск | Песок | Гипс

Основные материалы для профессиональной и промышленной 3D-печати – это пластики в виде нитей/гранул или порошка, фотополимерные смолы, металлические порошки, воск и гипс. Обладая исключительно высокими качественными характеристиками, они с успехом используются в различных отраслях для прототипирования и изготовления функциональных деталей, и с развитием аддитивного производства их становится все больше.

Остановимся подробнее на каждом из материалов, применяемых в следующих технологиях:

- Моделирование методом послойного наплавления полимерной нити или гранул (FDM);

- селективное лазерное спекание пластиков (SLS);

- стереолитография с использованием фотополимеров (SLA/DLP/LCD);

- селективное лазерное плавление металлов (SLM);

- послойное склеивание композитного порошка связующим веществом (Binder Jetting);

- многоструйная 3D-печать воском или фотополимером (MJP);

- полноцветная печать гипсом (CJP).

Пластик

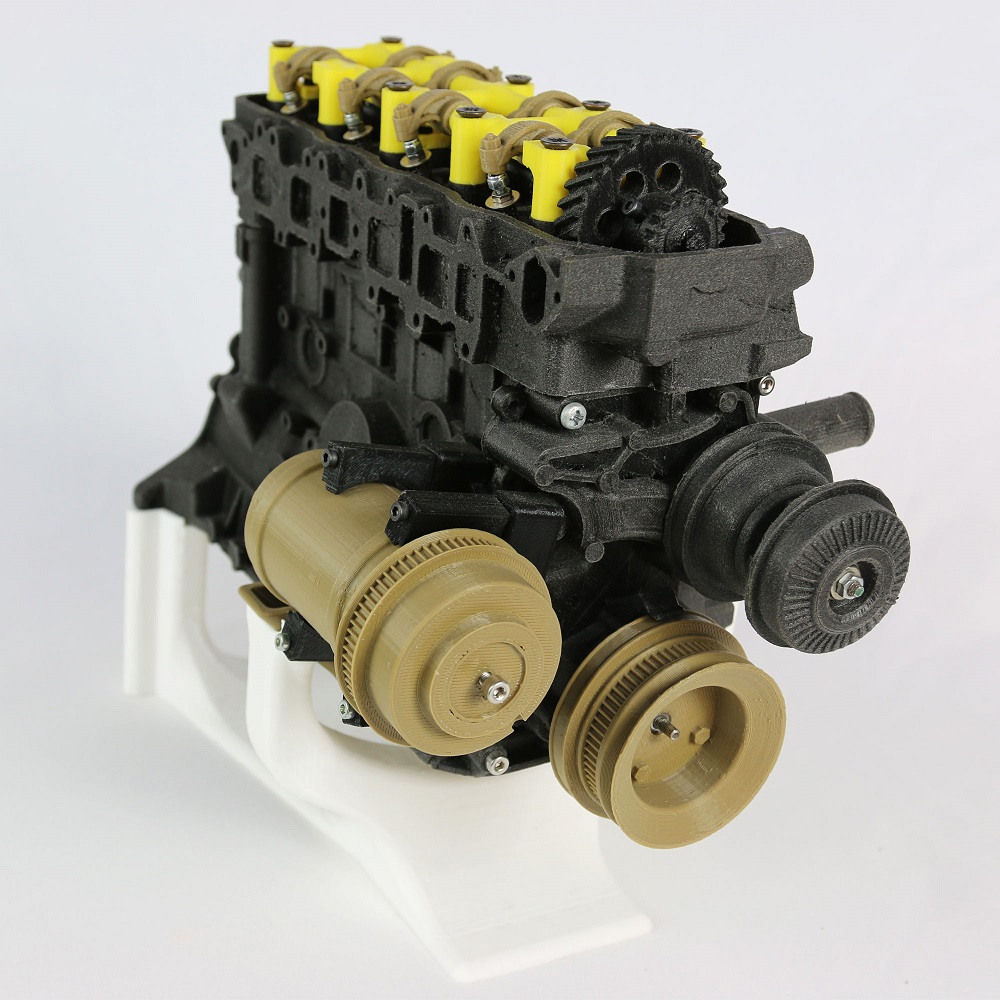

Пластик – один их самых востребованных расходных материалов для аддитивного производства. Ассортимент термопластиков и композитов, предназначенных для FDM-печати, исключительно разнообразен и позволяет выбрать, исходя из поставленных задач, наиболее подходящие по физико-механическим свойствам материалы.

В этом разделе мы рассматриваем расходные материалы FDM-принтеров. Это так называемые филаменты – пластики в виде нитей, намотанных на катушки. Иногда они выпускаются в виде гранул. Процесс печати гранулированными полимерами носит название Fused Granular Fabrication (FGF).

FDM-технология лежит в основе не только домашних, но и профессиональных и промышленных 3D-принтеров, поэтому пластики активно используются на производстве, для изготовления прототипов и функциональных изделий в таких отраслях, как автомобилестроение, авиационная промышленность, бытовые товары, электроника, архитектура, медицина, наука и образование.

Преимущества пластиков для 3D-печати:

- широкий диапазон применений;

- разнообразие цветов и фактур материала;

- легкость механической обработки;

- удобство в использовании;

- гибкая структура материала;

- возможность печати крупных цельных изделий;

- относительно невысокая стоимость.

Основные виды пластиков

ABS-пластик. Обладает множеством положительных характеристик, включая повышенную ударопрочность при высокой эластичности и мягкости материала, а также простую механическую обработку. Высокая растворимость в ацетоне позволяет легко склеивать детали и сглаживать внешние поверхности изделий. Обычно ABS-пластик непрозрачен, но при необходимости легко окрашивается в любые цвета. Конечные изделия без окрашивания чувствительны к воздействию ультрафиолета и наделены невысокими электроизоляционными свойствами.

PLA-пластик. Имеет одни из самых низких температурных требований к 3D-принтеру. Ключевые составляющие PLA-пластика – это сахарный тростник и кукуруза, а в основе материала лежит молочная кислота. Регулируя ее уровень при производстве, можно получить различные свойства полимера, тем самым расширяя области его использования. Изделия из PLA-пластика обладают ровной и скользящей поверхностью. Материал нетоксичен, благодаря чему широко применяется для производства различных игрушек и сувениров. Имеет лишь один недостаток – недолговечность эксплуатации. Готовое изделие из пластика может прослужить до нескольких лет при минимальном использовании и температуре до +50 градусов.

PETG / PET / PETT-пластик. PET, или полиэтилентерефталат, – наиболее распространенный вид пластика. Для 3D-печати «чистый» PET используют редко, применяя в основном его разновидность – PETG. PETG более долговечен и обладает гораздо меньшей температурой переработки. Еще одной версией PET является PETT – более жесткий и достаточно популярный материал за счет своей прозрачности.

PC-пластик (поликарбонат). Обладает высокой прочностью и износостойкостью, а также повышенным сопротивлением физическим воздействиям и термостойкостью. Выдерживает температуру до 110°C. Материал прозрачный, гибкий, легко гнется и не деформируется. Отлично подходит для использования в автомобилестроении, медицине и приборостроении.

Оборудование в каталоге iQB Technologies: IEMAI 3D, Piocreat 3D, PICASO 3D, Wiiboox, Imprinta, Sharebot, Discovery 3D Printer

Материалы в каталоге iQB Technologies: Sharebot и Discovery 3D Printer

Подробнее в статье: От протезов до оснастки: 3D‑печать термопластами и композитами на их основе

Полиамид и полистирол

Полиамид доступен в виде как нити (гранул), так и порошка, спекаемого лазером. Список полиамидов обширен и включает в себя как самые простые пластики, так и специальные материалы, среди которых в 3D-печати используются:

- стеклонаполненные полиамиды, улучшающие физические свойства напечатанной модели;

- угленаполненные полиамиды, которые позволяют уменьшить вес конструкции, сохраняя при этом физико-механические свойства изделия;

- металлонаполненные полиамиды, необходимые в качестве барьерных материалов, например, при экранировании радиации.

Этот вид материалов для трехмерной печати задействован в таких областях, как машиностроение, аэрокосмическая отрасль, производство потребительских товаров и дизайн.

Полиамиды используются для изготовления конечных изделий, функционального тестирования и мелкосерийного производства, обеспечивая стабильную производительность и повторяемость изделий. Они дают возможность создавать конечные изделия с уникальными свойствами за один производственный цикл без последующей логистики и сборки компонентов.

Технологии печати, в которых применяются полиамиды, – FDM и SLS.

Еще один порошковый материал, используемый в 3D-печати по технологии SLS, – полистирол. Он представляет собой узкоспециализированное решение для промышленного литья и служит для создания форм и моделей с максимально качественной поверхностью. Этот материал дает возможность печатать изделия с разной геометрией на единой платформе, а выращенная из полистирола модель выжигается с минимальной зольностью.

Оборудование в каталоге iQB Technologies: ProtoFab, Kings 3D, Sharebot

Материалы в каталоге iQB Technologies: Sharebot

Подробнее в статье: 6 особенностей селективного лазерного спекания (SLS)

Фотополимеры

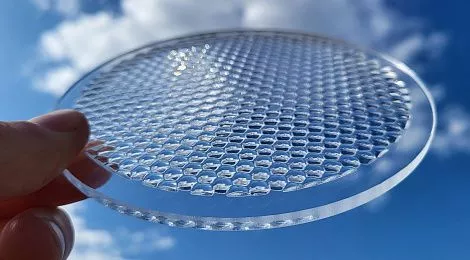

Фотополимерная смола – один из самых перспективных и активно использующихся в аддитивном производстве материалов. Ее главное преимущество – универсальность. Под воздействием ультрафиолетового света или лазера фотополимеры, изначально находящиеся в жидком состоянии, затвердевают и могут приобретать совершенно разные механические свойства и характеристики.

Жесткие, эластичные, ударопрочные термопластики, прозрачные, полупрозрачные или разноцветные материалы – учитывая такое разнообразие, сферы применения изделий из фотополимеров практически безграничны.

Преимущества фотополимера:

- Качество. Изделия из фотополимерной смолы получаются гладкие и детализированные.

- Точность. Напечатанные на фотополимерном 3D-принтере объекты сложной геометрии могут иметь очень тонкие части – до 0,025 мм на 25,4 мм детали.

- Стабильность. Готовые модели и прототипы отличаются превосходными физическими и механическими свойствами.

- Легкая обработка. Фотополимерные модели легко склеиваются, шлифуются, красятся и т.д. – с ними можно делать буквально всё что угодно.

Благодаря всем этим качествам предприятия авиационной, автомобильной, ювелирной промышленности, оборонного комплекса, машиностроения и других отраслей по достоинству оценили 3D-печать с использованием фотополимеров. Прототипы деталей самолетов, новых разработок двигателей – всё это изготавливается быстро и просто, в зависимости от поставленных задач, по технологиям стереолитографии (SLA/DLP/LCD) или многоструйной печати (MJP). Свойства и качество напечатанных изделий, а также нюансы процесса печати зависят от особенностей каждого из вышеупомянутых аддитивных методов.

Оборудование в каталоге iQB Technologies: ProtoFab, RAYSHAPE, Wiiboox, Sharebot

Материалы в каталоге iQB Technologies: ProtoFab и Sharebot

Подробнее в статье: Сравнение технологий SLA, DLP и LCD: как выбрать фотополимерный 3D‑принтер

Металлические сплавы

Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Применяемая технология заключается в сплавлении металлических порошков при помощи иттербиевого лазера и носит название селективного лазерного плавления (SLM).

Сегодня доступно около 20 материалов из металла, и их число будет расти. Это не только стандартные сплавы, но и уникальные высокотехнологичные материалы, которые предприятие может заказать для решения конкретных задач.

Из металлических порошков изготавливаются функциональные детали и технические прототипы, штампы, прессовые вставки, элементы пресс-форм для литья и другие изделия. Напечатанная на металлических 3D-принтерах продукция находит применение в аэрокосмической, нефтегазовой, автомобильной, пищевой промышленности, машиностроении, электронике, медицине.

Виды сплавов, используемых в 3D-печати:

- нержавеющие (17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L);

- инструментальные (1.2343, 1.2367, 1.2709);

- никелевые (Inconel 625, Inconel 718);

- цветных металлов (CuSn6);

- кобальт-хром (CoCr);

- алюминиевые (AlSi12);

- титановые (Ti6Al4V, Ti6Al4V).

Главное преимущество селективного лазерного плавления – это возможность создавать изделия исключительно высокой плотности и точности. Плотность напечатанных деталей в 1,5 раза выше, чем при литье. Кроме того, из металлических порошков можно вырастить мельчайшие детали сложных форм и фактур. 3D-печать металлами позволяет сократить цикл изготовления и уменьшить производственные расходы.

Оборудование в каталоге iQB Technologies: HBD, 3DLAM, SLM Solutions, Sharebot

Материалы в каталоге iQB Technologies: SLM Solutions

Подробнее в статье: 5 особенностей металлических порошков для 3D-печати

Воск

Это незаменимый материал для создания высокоточных выплавляемых моделей. Основные отрасли применения 3D-печати воском – ювелирное дело и литейное производство.

Раньше создание восковок и мастер-моделей было трудоемкой задачей, решение которой включало несколько этапов. С появлением восковых 3D-принтеров эта технология постепенно уходит в прошлое.

Воск идеально подходит для печати в ювелирной отрасли благодаря своим свойствам – хорошей выплавляемости (при t от 60°С) и легкости в постобработке. Еще один плюс восковой 3D-печати заключается в том, что стандартными методами производства вы при всем желании не сможете изготовить два совершенно идентичных образца. А 3D-принтеру такая возможность доступна.

Пожалуй, единственный недостаток воска – его хрупкость. При создании мастер-моделей сложных форм с тонкими стенками постобработку следует выполнять аккуратно.

Восковые мастер-модели отличаются точностью и высоким качеством поверхности. 3D-печать воском основана на технологии многоструйной печати (MultiJet Printing, MJP).

Оборудование в каталоге iQB Technologies: FlashForge WaxJet

Подробнее в статье 3D-печать воском: ускорьте производственный процесс в 2,5 раза

Песок

Песок используется как расходный материал в 3D‑принтерах на основе технологии Binder Jetting. Основное назначение – создание высокоточных сложных форм для литья металлом. Выпускается в виде порошка, который в процессе печати послойно склеивается связующим агентом. Использование этого аддитивного метода для изготовления песчаных литейных форм дает сильное конкурентное преимущество компаниям различных отраслей, в том числе машиностроения и автомобильной промышленности.

К видам песка, применяемым в аддитивном производстве, относятся кварцевый, хромированный, керамический, циркониевый и др. Чаще всего для изготовления песчано-полимерных форм используют кварцевый песок. Связующим веществом при 3D‑печати является фурановая смола, поэтому песчаную форму не требуется запекать – она сразу готова к литью.

Используя BJ‑принтеры, предприятие сможет значительно сократить сроки и расходы на подготовку производства новых и серийных изделий и создавать сложные детали – как небольшие, так и крупногабаритные. Время, необходимое для изготовления форм и деталей, может быть сокращено на 75% по сравнению с традиционным производством, поскольку изделие можно отливать сразу после 3D‑печати формы.

Оборудование в каталоге iQB Technologies: ZIAS Machinery, Robotech

Подробнее в статье Что такое Binder Jetting и как изготовить литейную форму за сутки

Гипс

Гипс – материал в виде порошка, который используется в аддитивном производстве для создания:

- сувенирной продукции;

- моделей для презентаций;

- архитектурных и конструкторских макетов;

- дизайнерских арт-объектов;

- прототипов деталей.

Преимущества гипса – в простоте, эффективности и универсальности его использования в 3D-печати для изготовления различных изделий. Материал распределяется по поверхности рабочего стола, сверху наносится клеящее средство, после чего снова наносится тонкий слой гипсового порошка. Напечатанные на 3D-принтере гипсовые изделия могут иметь любые цвета: белый, синий, красный, фиолетовый и т.д. Цветовой спектр в отдельных принтерах достигает 6 миллионов оттенков.

Гипсовая печать выполняется по технологии ColorJet Printing (CJP). Максимальный на сегодня размер камеры построения аддитивной установки – 508381229 мм (в профессиональном 3D-принтере ProJet 860 Pro компании 3D Systems). При этом изделия из гипса можно склеивать между собой, тем самым получая изделия гораздо большего размера, чем предусматривает камера построения.

Статья опубликована 03.11.2017 , обновлена 26.01.2026