Вслед за «Металлообработкой» компании-партнеры iQB Technologies и TWIZE приняли участие в еще одном крупном отраслевом мероприятии – 20‑й международной выставке пресс-форм, штампов, инструмента и производственных технологий Rosmould 2025, которая прошла 17‑19 июня в МВЦ «Крокус Экспо».

Выставка ежегодно объединяет ведущих производителей технологической оснастки, поставщиков оборудования и инжиниринговые компании. Rosmould проводится одновременно со специализированными выставками 3D‑TECH (аддитивное производство) и Rosplast (изготовление изделий из пластмасс). Такой формат позволяет представить на одной площадке полную производственную цепочку – от дизайна до готового изделия.

По оценке организаторов, участниками Rosmould, Rosplast и 3D‑TECH 2025 стали 455 компаний из 9 стран, а число посетителей за три дня превысило 12 тысяч человек.

Проверьте возможности применения 3D‑решений в вашей компании:

Литье и 3D‑технологии: неизбежная синергия

Аддитивное производство и технологии 3D‑сканирования и моделирования занимают особое – и достаточно внушительное – место в экспозиции, что отражает растущую потребность производств в более гибких и эффективных решениях. Производители оборудования и оснастки, а также предприятия, чья деятельность связана с литьем и применением пластиков, композитов и других материалов, ищут более продвинутые и рентабельные методы для разработки, изготовления, реинжиниринга, модернизации, ремонта изделий и локализации производства комплектующих.

3D‑технологии способны решать вышеуказанные задачи гораздо быстрее и результативнее традиционных способов, либо они выгодны на отдельных этапах производственной цепочки и в тесном взаимодействии с классическими технологиями – как, например, в литье.

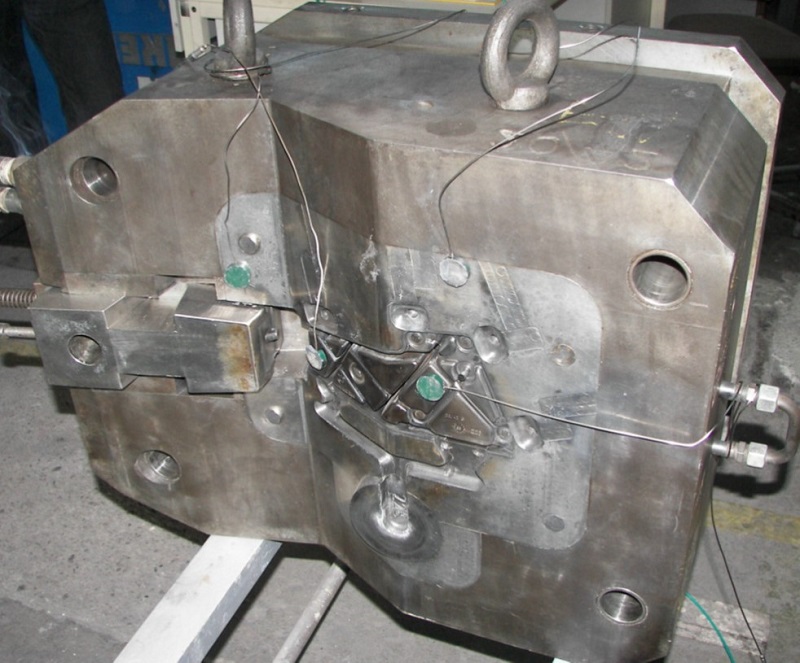

Создание пресс-форм и другой технологической оснастки – наиболее трудоемкая часть производственного процесса. Для новой итерации изделия часто требуется и новая литейная оснастка. Благодаря 3D‑печати предшествующий литью цикл можно сократить на 90 %, в том числе за счет существенного уменьшения сроков изготовления оснастки.

3D‑сканеры и специализированное ПО помогают в кратчайший срок выполнять обратное проектирование – воссоздавать изношенные детали и запчасти или получать отсутствующую рабоче-конструкторскую документацию, а также проводить высокоточную диагностику изделий в целях контроля качества.

Одно из главных преимуществ 3D‑технологий – возможность создавать и воспроизводить объекты со сложнейшей геометрией, а также вносить изменения в конструкцию на любом этапе. В конечном счете, аддитивное производство ускоряет процесс разработки продукта и его вывода на рынок.

Читайте в блоге: 3D‑печать в литейном производстве как конкурентное преимущество

Передовые 3D‑решения и эксклюзивные проекты

Новейшие разработки и готовые к внедрению решения на базе 3D‑технологий и методов постобработки демонстрировались на совместном стенде iQB Technologies и TWIZE – компаний, давно и успешно взаимодействующих на рынке поставок и интеграции оборудования, инжиниринга и услуг.

3D‑печать прототипов, функциональных изделий и оснастки

Наши гости могли ознакомиться с полным циклом промышленной 3D‑печати и примерами изделий, напечатанных из самых используемых материалов, – фотополимеров, термопластов, полиамида, воска и металлов (технологии SLA, SLS, FDM, MJP и SLM), а также образцами защитных покрытий.

Решения для 3D‑печати, которые мы предлагаем, выгодны при создании следующих изделий:

-

наглядные и функциональные прототипы, макеты;

-

корпуса, кожухи и элементы оснастки, в т. ч. крупногабаритные;

-

выжигаемые и выплавляемые модели, мастер-модели для литья в силикон;

-

фотополимерные пресс-формы для литья под давлением, для изготовления мелкой серии;

-

оптимизированные элементы пресс-форм (к примеру, вставки с каналами конформного охлаждения).

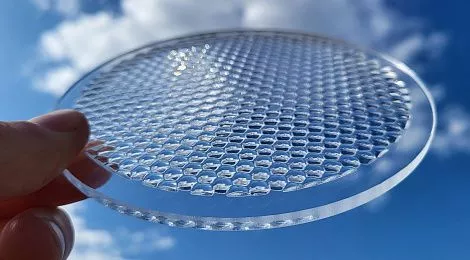

Лазерная стереолитография (SLA) представляет особую актуальность для производств. Это единственный аддитивный метод, позволяющий получать вакуумплотные бездефектные изделия различного назначения. Точность SLA‑печати составляет от 50 до 200 микрон, в зависимости от размера, типа фотополимерной смолы, геометрии модели и сгенерированных поддержек.

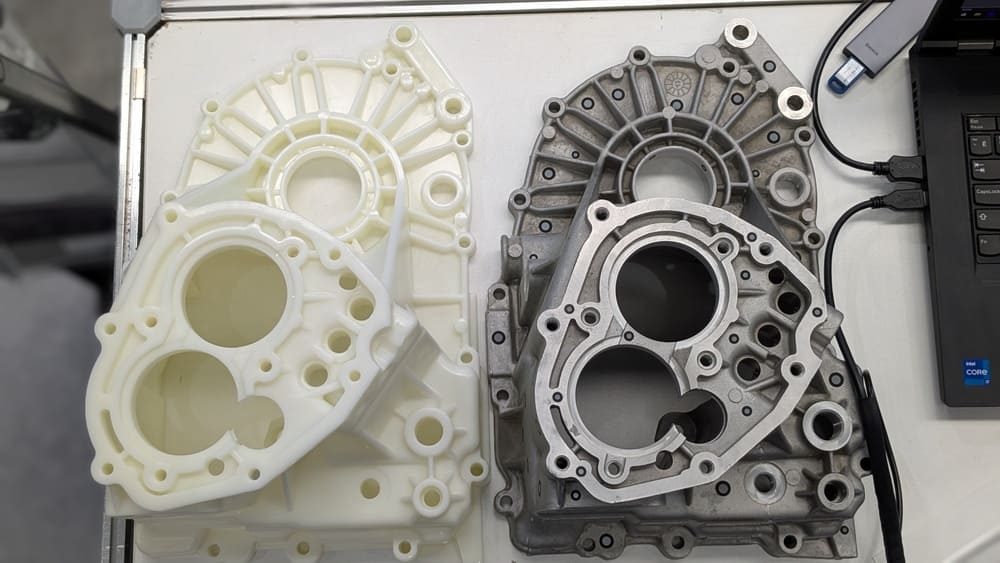

Реверс-инжиниринг и быстрое прототипирование автокомпонента

Еще один пример призван показать, как можно интегрировать технологии 3D‑сканирования, обратного проектирования и аддитивного производства. Мы выбрали сложную крупногабаритную деталь – крышку коробки передач автомобиля (одну из двух половин корпуса).

Этапы работы:

-

оцифровка изделия ручным лазерным 3D‑сканером ZG CereScan;

-

реверс-инжиниринг на основе полученных данных с созданием твердотельной CAD‑модели в Geomagic Design X;

-

3D‑печать на фотополимерном принтере ProtoFab SLA800EX DLC (время построения – 25 часов).

Этот кейс показывает, как можно пройти весь путь от исходной детали до получения цифровой модели и изготовления прототипа. iQB Technologies и TWIZE располагают всеми необходимыми технологиями и предлагают предприятиям готовые решения и комплекс услуг по сканированию, обратному проектированию, контролю геометрии и 3D‑печати сложных промышленных деталей, прототипов и оснастки.

Оцифровка поврежденной детали

Готовясь к проведению выставок, мы всегда агитируем посетителей: приносите свои изделия, и наши эксперты отсканируют их прямо на стенде. Так, нас попросили оцифровать воздушный дефлектор квадроцикла, сломанный в процессе транспортировки, с тем чтобы изготовить его копию. 3D‑модель была готова в течение получаса – за это время были размещены метки, проведены сканирование и финализация полученных данных.

Покрытия для повышения износостойкости и качества поверхности изделий

Мы также представили инновационные методы нанесения защитных покрытий, которые применяются компанией TWIZE, включая собственные ноу‑хау. Покрытия толщиной от 0,5 микрона до нескольких микрон, получаемые с помощью ионно-лучевого осаждения твердым раствором вакуумной среды, используются для обеспечения износостойкости, электропроводности и для создания декоративных эффектов.

Покрытия могут быть нанесены на проводящие и непроводящие изделия – полимеры, керамику, стекло, пленки, металлические изделия, дерево и другие природные материалы.

Возможно использование практически любых металлов, сплавов, керамики и композиционных материалов с высокой адгезией. Среди опробованных материалов покрытий – латунь, нержавеющая сталь, титан, нитрид титана, медь, алюминий, хром, олово.

Юбилей TWIZE и конференция по оптимизации производства пресс-форм

В завершающий день выставки, 19 июня, главный технолог TWIZE Денис Климов принял участие в конференции «Оптимизация процессов и повышение эффективности в производстве пресс-форм: технологии, инновации, ремонт и техническое обслуживание». Эксперт представил доклад на тему «Композиционные материалы и покрытия в производстве и ремонте пресс-форм с применением 3D‑технологий». Так совпало, что именно в этот день компания TWIZE отметила десятилетний юбилей.

В выступлении рассматривались передовые методы, меняющие подход к литью:

-

восстановление геометрии форм с применением 3D‑сканирования;

-

прямой нагрев и охлаждение через покрытие литьевых каналов – ноу‑хау TWIZE;

-

антикоррозийные и противоналетные покрытия для сложных каналов охлаждения;

-

3D-печать литьевых форм металлом с бионически подобной системой охлаждения для минимизации потерь;

-

ресурсосберегающие антикоррозийные покрытия для напечатанных форм.

Энергоэффективный обогрев пресс-форм через покрытие

Подробнее коснемся одного из методов, представленных Денисом Климовым. Сегодня широко распространены два основных способа подогрева литьевых форм – термостатирование (через теплоноситель) и прямой нагрев через встроенные электронагреватели. Отдельная задача заключается в подогреве литьевых каналов.

Наши компетенции включают исследования и разработку решений по прямому прогреву отливаемого материала через специальное покрытие литьевых каналов или нужных поверхностей формы. В результате происходит прямой подогрев материала в канале и литьевой форме, что приводит к минимизации затрат энергии, т.к. не надо прогревать всю массивную металлическую конструкцию формы.

Литьевая форма должна поглощать и отводить значительное количество тепла, чтобы расплав затвердевал и охлаждался желаемым образом. При этом необходимо обеспечивать хорошую проливаемость литьевой формы за счет требуемого равномерного поля температур в ней.

Актуальной становится задача прогрева литников, подающих каналов, неравномерно прогреваемых участков литьевой формы с их поверхностей за счет применения специального подогревающего покрытия – нагревателя.

Покрытие литьевых каналов и элементов формы специальной системой многослойного покрытия, обеспечивающего программный подогрев непосредственно материала в каналах, будет существенно уменьшать затраты электроэнергии на прогрев и повысит производительность.

Итоги выставки: кратко

Для iQB Technologies и TWIZE участие в выставках масштаба Rosmould – важная веха в расширении связей и популяризации передовых технологий. Мы были рады заинтересовать производственных специалистов, сотрудников научных и образовательных учреждений, студентов и установить новые контакты с теми, кто хочет быть на острие инноваций.

Представленные нами комплексные 3D‑решения – от прототипирования до восстановления деталей и серийного изготовления – повышают эффективность и открывают новые горизонты для всё новых компаний.

Вместе с вами мы работаем на будущее, в котором проектировать и производить будет быстрее, проще и удобнее.

Готовы помочь в решении ваших производственных задач. Закажите бесплатную консультацию эксперта

Статья опубликована 26.06.2025 , обновлена 31.10.2025