Преимущества 3D‑печати для литейных заводов, предприятий и малого бизнеса

Литье и аддитивные технологии

MJP: высокоточные выплавляемые модели из воска

SLA: крупные выжигаемые модели из фотополимера

DLP/LCD: быстрая и недорогая фотополимерная печать

FDM: экономичный способ создания выплавляемых и выжигаемых моделей

Binder Jetting: изготовление сложных песчаных форм

SLM: печать оптимизированных элементов пресс‑форм

Сегодня предприятия самого разного масштаба вовсю пользуются преимуществами 3D‑печати, которая легко интегрируется в литейное производство. Благодаря аддитивным технологиям известные с глубокой древности процессы изготовления литейных форм и оснастки упрощаются и ускоряются, а развитие самой 3D‑печати позволяет постепенно переходить от прототипирования к мелкосерийному и даже массовому выпуску продукции. А в сочетании с 3D‑сканированием и моделированием для контроля качества и реверс-инжиниринга компании получают еще больше возможностей оптимизировать производство.

Преимущества 3D‑печати для литейных заводов, предприятий и малого бизнеса

Создание сложнейших продуктов. Пользователи 3D‑решений избавляются от ограничений традиционных технологий – теперь воплотить в жизнь можно любую геометрию, любые бионические формы.

Повышение качества конечной продукции. Качество литья по моделям, напечатанным на 3D‑принтере, отличается высокой точностью и минимальными отклонениями. В производственном сценарии снижаются потери и минимизируется работа по последующей обработке литых деталей.

Сокращение времени выполнения заказа. На этапе изготовления оснастки можно сэкономить до 90% времени, и в несколько раз сократить сроки выполнения заказа на всех последующих стадиях. Чем быстрее вы реализовываете продукцию, тем больше у вас клиентов и тем выше их лояльность.

Оптимизация затрат. Аддитивное производство исключает необходимость в создании дорогостоящей и сложной в изготовлении специальной оснастки – готовое изделие сразу печатается на 3D‑принтере. Время, сэкономленное на этом этапе, позволяет ускорить производственный процесс, уменьшить издержки и повысить общую эффективность.

Гибкость. Недостатки конструкции можно устранить сразу, внеся правки в CAD‑модель, – нет необходимости в доработках и переделках, и проектирование выходит на более эффективный уровень. Все это повышает ценность бизнеса с точки зрения уменьшения расходов и повышения гибкости.

Экономия на логистике. 3D‑принтер можно установить непосредственно в цеху, офисе, мастерской, лаборатории. Вы мгновенно получаете результат и не тратите время и средства на транспортировку.

Литье и аддитивные технологии

С распространением 3D‑печати использовать традиционное изготовление сложных литейных мастер‑моделей и оснастки при единичном, мелко- и среднесерийном производстве стало нецелесообразно.

Рассмотрим, как включение 3D‑принтеров в технологическую цепочку помогает оптимизировать процессы литья по выплавляемым и выжигаемым моделям, а также производство песчаных форм и формообразующих элементов пресс‑форм из металла. Для решения задач литейных предприятий применяются разные аддитивные технологии, каждая из которых однозначно станет конкурентным преимуществом.

Наш материал поможет вам выбрать аддитивный метод и оборудование, подходящие под задачи вашего литейного процесса. Отметим, что в статье мы касаемся не всех видов литья и не всех применимых в этой отрасли 3D‑технологий.

Станьте квалифицированным специалистом по аддитивным технологиям! Учебный центр iQB Technologies предлагает пройти курсы по 3D-печати, сканированию и моделированию:

MJP: высокоточные выплавляемые модели из воска

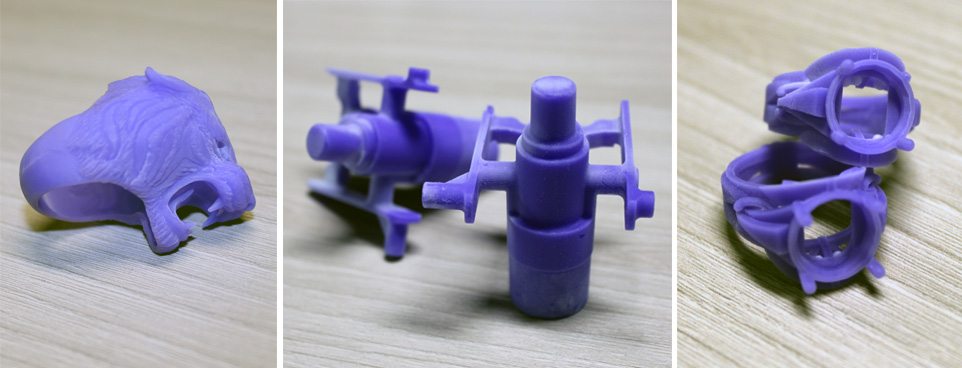

Литье по выплавляемым моделям – один из древнейших способов литейного производства, предназначенный для изготовления изделий сложной геометрии с высокой точностью. Здесь как нельзя кстати оказывается многоструйная 3D‑печать воском (MJP).

Главное достоинство MJP‑технологии – в способности обеспечить высочайшее качество и идеальную гладкость поверхности конечных изделий. 3D‑печать восковок особенно востребована в ювелирном деле и стоматологии, поскольку позволяет реализовать геометрию любой сложности и существенно снизить финансовые и временные издержки.

Существуют также фотополимерные MJP‑принтеры, но о печати фотополимерами мы расскажем ниже применительно к созданию выжигаемых моделей на стереолитографических машинах.

Технологический процесс

-

Печать восковок на 3D‑принтере, очистка и удаление поддержек, сушка моделей

-

Сборка елочки

-

Построение оболочки

-

Вытапливание воска

-

Заливка металлом

-

Прокалка форм

-

Финишная обработка

Плюсы

-

Высочайшее качество и идеально гладкая поверхность готовых изделий (толщина слоя – до 15 микрон).

-

Максимальная степень детализации.

-

Печать занимает от нескольких часов до 1‑2 дней – экономится до 90% времени.

-

Можно напечатать восковку для отливки сразу конечного изделия (не требуется изготовление мастер‑модели).

-

Практически полное отсутствие зольности.

-

Простота эксплуатации принтеров.

Минусы

-

Дороговизна расходного материала.

-

Хрупкость и недолговечность напечатанных моделей.

Применение

-

Мелкосерийное производство, изготовление изделий сложной формы и/или с повышенными требованиями к точности и гладкости поверхности.

-

Создание восковых моделей в ювелирных мастерских и стоматологических клиниках, а также для изготовления мелких промышленных изделий со сложной геометрией и обилием деталей.

Оборудование

Профессиональные 3D‑принтеры FlashForge WaxJet 400 и 510

Пример внедрения

- Время печати: 12 моделей за 1 час 20 минут

- 3D‑принтер: FlashForge WaxJet 400

- Вес восковой модели: 1,25 г

- Выгоды по сравнению с традиционным процессом: на 50% ускорился выход продукта на рынок, на 30% сократились трудозатраты

Подробнее: 3D‑печать воском: ускорьте производственный процесс в 2,5 раза

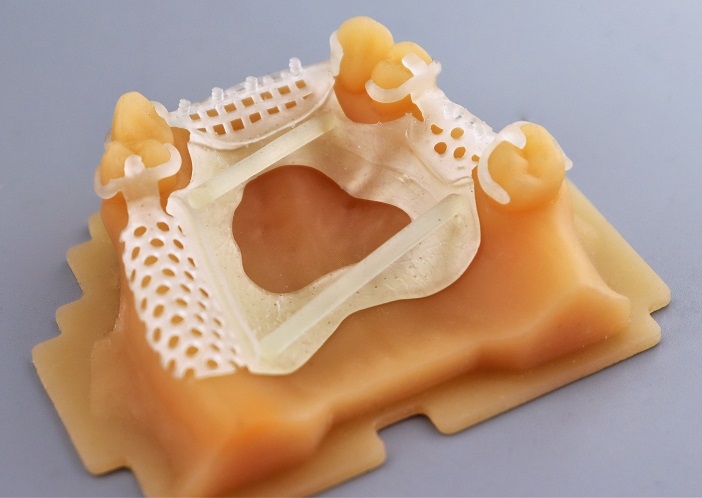

SLA: крупные выжигаемые модели из фотополимера

Еще один вид точного литья предполагает использование выжигаемых моделей, которые применяются при выпуске ответственных деталей в машиностроении, приборостроении, авиакосмической, автомобильной, судостроительной промышленности и других отраслях. Напечатанные модели могут быть значительно тоньше, чем традиционно изготавливаемые в пресс‑формах из пенополистирола.

Лазерная стереолитография (SLA) обеспечивает печать объектов с исключительно гладкой поверхностью, что положительно влияет на качество готовой отливки. Качество поверхности ниже, чем в MJP-технологии, но большое преимущество SLA – в возможности печатать крупногабаритные изделия для промышленных нужд.

Еще больше оптимизировать процесс можно с помощью метода QuickCast, который заключается в создании на SLA‑принтере полой модели с внутренней ячеистой структурой. Благодаря такому решению модель складывается внутрь при термическом расширении, и оболочка не разрушается. QuickCast дает возможность минимизировать расход материала и конечную зольность при выжигании – таким образом, мы получаем качественную поверхность, расходуя меньше материала и снижая вес.

Технологический процесс

-

3D‑печать модели, очистка и удаление поддержек, доотверждение в УФ‑камере

-

Крепление литниковой системы

-

Нанесение огнеупорного покрытия

-

Пескоструйная обработка, сушка моделей

-

Выплавка модельного состава

-

Удаление оболочки

-

Обжиг оболочки

-

Заливка металла в форму

-

Финишная обработка

Плюсы

-

Фотополимерная печать производительнее других аддитивных технологий (MJP, FDM).

-

Высокое качество поверхности, постобработка практически не требуется.

-

Возможность печатать крупные изделия (до 2,4 м).

-

Принт может сразу использоваться в качестве мастер‑модели.

-

Широкий выбор, многообразие механических характеристик и невысокая стоимость фотополимерных смол (дешевле, чем воск).

-

Дополнительная экономия материала и снижение зольности благодаря методу QuickCast.

Минусы

-

Высокая стоимость 3D‑принтеров.

-

Особые требования к безопасности (фотополимерная смола токсична).

-

Зольность у фотополимеров выше, чем у воска.

-

Усадка в процессе печати.

-

Для работы с промышленным оборудованием требуется обучение специалиста.

Применение

-

Мастер‑модели для вакуумной формовки и металлического литья, литья в силикон.

-

Мелкосерийное и массовое производство кастомизированных изделий.

-

Корпуса устройств, зажимные приспособления и крепления.

Оборудование

Промышленные SLA‑принтеры ProtoFab

Пример внедрения

- 3D‑принтер: ProtoFab SLA600 DLC

- Толщина слоя: 0,1 мм

- Габариты объекта: 280 х 144 х 64 мм

- Время печати: 8 часов

- Результат работы: мастер‑модель, пригодная для создания силиконовой формы для получения гипсовой копии

Также читайте Быстрее и точнее: самарская компания «Пегас‑Агро» внедряет SLA‑печать

DLP/LCD: быстрая и недорогая фотополимерная печать

Выжигаемые модели можно печатать из фотополимерной смолы с помощью еще двух технологий, основанных на стереолитографии, – DLP и LCD. Принтеры выпускаются чаще всего в настольном исполнении и подходят для печати объектов небольшого и среднего размера. Если в SLA-технологии засветка слоев выполняется лазером, то в DLP используется проектор, а в LCD – ЖК‑экран. В последних двух случаях объекты печатаются быстрее, так как целые слои создаются одновременно (а в SLA требуется ручное отслеживание размеров каждого слоя с помощью лазера). DLP-решения стоят дороже и позиционируются как более профессиональные в сравнении с LCD.

Плюсы

-

Высокая точность и степень детализации.

-

Увеличенная скорость построения за счет одновременной засветки слоя целиком.

-

Низкая стоимость принтеров (значительно меньше, чем MJP- и SLA‑установок).

-

Широкий диапазон механических свойств расходных материалов.

-

Отсутствие краевых искажений (LCD).

Минусы

-

Точность и разрешение ниже, чем в SLA‑печати.

-

Зернистость изображения (DLP).

-

Паразитная засветка (LCD).

Применение

Выжигаемые мастер‑модели (ювелирное дело, стоматология, машиностроение, автомобилестроение и др.).

Оборудование

-

Профессиональные DLP‑принтеры RAYSHAPE Shape 1+ и Shape 1+ HD

-

Профессиональные LCD‑принтеры Wiiboox Light 280 Plus и Light 380

Пример внедрения

Рекомендуем статью 3D‑печать полимерами в России: от разработки до внедрения в производство

FDM: экономичный способ создания выплавляемых и выжигаемых моделей

Еще одна технология 3D‑печати, которую можно включить в процесс литья по выплавляемым и выжигаемым моделям, – послойное наплавление пластиковой нити (FDM/FFF). Как известно, это самая распространенная и бюджетная аддитивная технология, но ее основные ограничения – низкая точность построения и невысокая производительность принтеров.

Такие пластики, как полиметилметакрилат (ПММА) и PLA оставляют небольшую зольность и подходят для крупноформатного литья. На рынке доступны и воскоподобные филаменты (к примеру, WAX3D от российской компании Filamentarno). Они отличаются гибкостью применения и подходят для небольших компаний.

Плюсы

-

Самые дешевые 3D‑принтеры и расходные материалы.

-

Большой выбор термопластов и композитов, в том числе особо прочных инженерных материалов.

-

Повышение производительности, экономия материала и возможность печати крупногабаритных объектов при работе на FGF‑принтерах (вместо филаментов используются гранулы полимеров).

-

Простота эксплуатации оборудования.

Минусы

-

Высокая шероховатость поверхности, требуется постобработка.

-

Скорость построения ниже, чем у восковых и фотополимерных принтеров.

-

Усадка в процессе печати.

Применение

-

Литье по выплавляемым и выжигаемым моделям, литье в песчаные формы.

-

Литейная оснастка (в том числе матрицы для вакуумной формовки), восковки для промышленных целей.

Оборудование

-

Промышленные FDM/FGF‑принтеры IEMAI 3D

-

Профессиональные FDM‑принтеры Wiiboox

-

Профессиональный 3D‑принтер Imprinta Hercules G6/G6 DUO

Пример внедрения

Подробнее: 14 часто задаваемых вопросов о производственной FDM‑печати

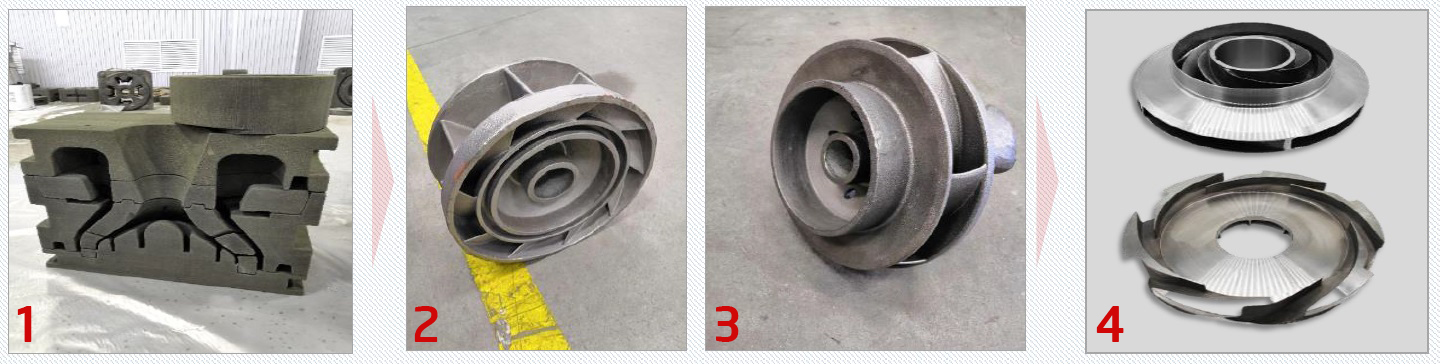

Binder Jetting: изготовление сложных песчаных форм

Литье в песчаные формы – один из самых популярных способов получения отливок. Процесс создания песчаных форм можно оптимизировать благодаря технологии Binder Jetting, позволяющей исключить этапы изготовления модельной оснастки и обжига форм. Метод заключается в послойном склеивании композитного порошка связующим веществом (обычно на основе кварцевого песка или гипса). Кроме песка расходным материалом могут быть гипс, полимеры, керамика или металлы.

Метод Binder Jetting, широко распространенный во всем мире, сейчас активно набирает обороты в России. BJ‑принтеры имеют, как правило, большие камеры построения и подходят для крупных предприятий с массовым выпуском деталей на заказ.

Технологический процесс

-

3D‑печать формы.

-

Заливка расплавленного металла в одноразовую форму.

-

Остывание и извлечение отливки.

Плюсы

-

Быстрое и экономичное получение высокоточных литейных форм.

-

Напечатанные формы не нужно обжигать, их можно сразу использовать для литья.

-

Время изготовления форм и деталей может быть сокращено на 75% по сравнению с классическими способами.

-

В процессе печати не требуются поддержки.

-

Оставшийся песок можно использовать повторно.

Минусы

-

Высокая пористость и низкая прочность напечатанных изделий.

-

В некоторых случаях необходима постобработка, а при печати металлом обязательна термообработка.

-

Ограниченный выбор расходных материалов.

Применение

-

Крупногабаритные литейные формы со сложной геометрией.

-

Выпуск мелкой серии либо отдельных сложных элементов в крупной серии.

Оборудование

Промышленные BJ-принтеры Robotech R‑600 и R‑2000

Пример внедрения

- 3D‑принтер: Robotech R‑2000

- Результат: уменьшение временных и материальных затрат в несколько раз

2‑3. Отливки (рабочие органы центробежного насоса). Класс точности отливок – 7.9, шероховатость – от 16 Ra

4. Изделия после механической обработки

Также по теме: Что такое Binder Jetting и как изготовить литейную форму за сутки

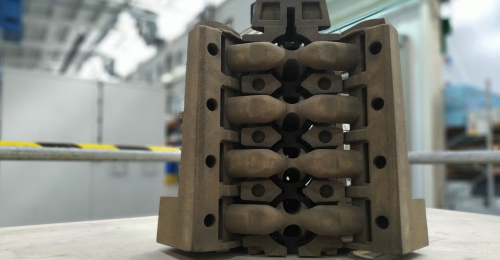

SLM: печать оптимизированных элементов пресс-форм

3D‑печать металлами (SLM, или селективное лазерное плавление) находит свое применение в сфере НИОКР, единичного, мелкосерийного и экспериментального производства. Особое место занимает возможность усовершенствования литейной оснастки с помощью SLM‑принтеров, в частности, речь идет о печати формообразующих элементов пресс‑форм с конформным охлаждением (для литья термопластов и металлов под давлением).

Каналы конформного охлаждения, которые можно реализовать благодаря 3D‑печати, позволяют сократить время охлаждения формованной детали и, соответственно, цикл литья, по сравнению с традиционной механической обработкой.

На сегодня селективное лазерное плавление является самой сложной и дорогостоящей аддитивной технологией, однако она преодолевает ограничения классических методов и дает проектировщикам настоящую свободу творчества. Благодаря взаимодействию топологической оптимизации и 3D‑печати металлами открывается путь к улучшению существующих деталей и созданию уникальных инновационных продуктов.

Плюсы

-

Создание сложнейших деталей, получение которых недоступно традиционными способами.

-

Прямая печать цельнометаллического изделия, с сокращением числа элементов в сборке.

-

Уменьшение массы изделий.

-

Механические характеристики напечатанных деталей сравнимы с литьем.

-

Высокая точность и повторяемость.

-

Широкий выбор металлических порошков.

-

Сокращение циклов производства и ускорение выхода готовой продукции.

Минусы

-

Большие первоначальные вложения.

-

Сложность интеграции в традиционные технологические процессы.

-

Особые требования к помещению и условиям эксплуатации.

-

Необходимость в обучении технического специалиста работе с промышленным оборудованием.

Применение

-

Сложные кастомизированные детали (авиация, автомобилестроение, машиностроение, энергетика, медицина, стоматология и др.).

-

Формообразующие элементы пресс‑форм с конформным охлаждением.

-

Пресс‑формы в обувном производстве.

Оборудование

Промышленные SLM‑принтеры HBD

Пример внедрения

- 3D‑принтер: HBD 350

- ПО для подготовки модели к печати: VoxelDance Additive

- У пресс‑форм с каналами конформного охлаждения выше эффективность охлаждения и больше площадь теплоотдачи

- Обеспечивается равномерное распределение температур, позволяющее избежать различных дефектов

- Эффективность производства выше на 35%

- Значительное сокращение цикла изготовления форм и экономия расходов

Рекомендуем материал: Топологическая оптимизация и 3D‑печать как пример взаимного развития

Если у вас возникли вопросы или вы готовы опробовать 3D‑решения в литейном производстве, отправьте онлайн‑заявку. Специалисты iQB Technologies оценят возможности внедрения 3D‑оборудования на вашем предприятии и подберут подходящие варианты. Мы хотим вместе с вами способствовать росту вашего бизнеса!

Фото в заставке © amrc.co.uk

Статья опубликована 13.04.2023 , обновлена 23.06.2025